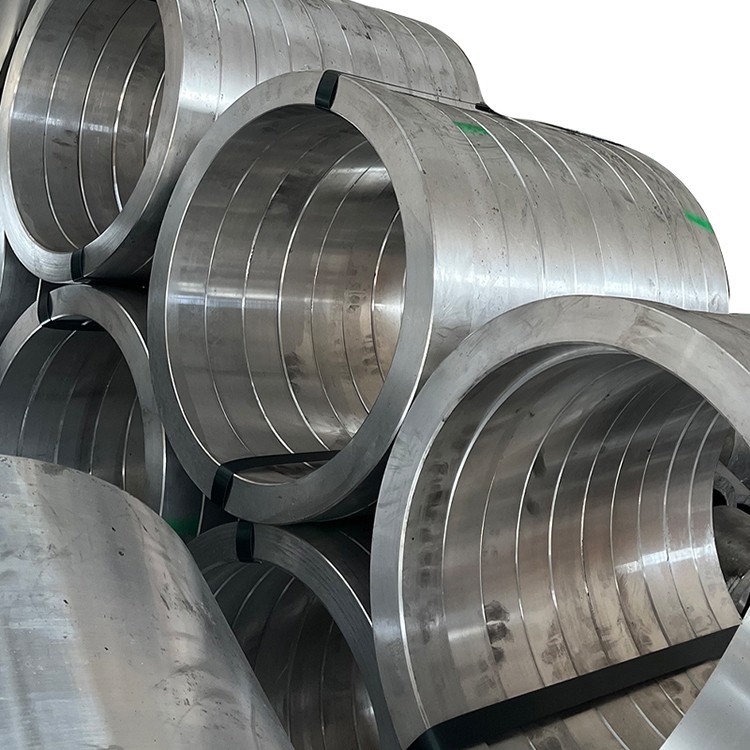

5083 Inel de forjare din aliaj de aluminiu cu diametru mare

5083 Inelul de forjare din aluminiu cu diametrul mare este un produs de forjare de aluminiu de înaltă performanță și multifuncțional de aliaj de aluminiu, cu perspective largi de aplicație și potențial de piață .

1. Procesul de compoziție și fabricație a materialelor

Inelul de forjare din aliaj de aluminiu cu diametru mare de 5083 este un aliaj de aluminiu-magneenium de aluminiu-magnesium de aluminiu-tratabil de înaltă rezistență (seria Al-MG), renumită pentru rezistența sa excepțională de coroziune (în special în mediile marine și industriale), este excelentă de sudare, o rezistență moderată bună, și în materie marină și industrială . prin forjare prealabilă, în special, pentru o duritate de mare diametru, cu un micfrosator intern, cu o forjare prealabilă, cu diametrul mare, să se forțeze cu diametrul mare, să se forțeze cu diametrul mare, cu micrososturele interne, cu o forjare prealabilă, cu diametrul mare, să se forțeze cu diametrul mare, să se forțeze cu diametrul mare, să fie microsaturd intern. Optimizat, cu fluxul de cereale aliniat de -a lungul geometriei inelului, făcând din acest material o alegere ideală pentru aplicațiile care solicită fiabilitate extremă, rezistență la coroziune, sudabilitate și performanță în componente structurale mari, cum ar fi construcția navală, inginerie offshore, rezervoare de depozitare criogenic, nave de presiune, transport feroviar și industrii militare:

Elemente de aliere primară:

Magneziu (mg): 4.0-4.9% (element de întărire primară, oferă rezistență și sudabilitate bună)

Mangan (mn): 0.4-1.0% (îmbunătățește în continuare rezistența și rafină cerealele)

Chromium (CR): 0.05-0.25% (inhibă recristalizarea, îmbunătățește rezistența la coroziune a stresului)

Titan (TI): 0,15% max (rafinament de cereale)

Material de bază:

Aluminiu (AL): echilibru

Impurități controlate:

Fier (Fe): 0,40% max

Silicon (SI): 0,40% max

Cupru (CU): 0,10% max

Zinc (Zn): 0,25% max

Alte elemente: 0,05% max fiecare, 0,15% maxim maxim

Proces de forjare premium (pentru inele cu diametru mare):

Pregătirea topiturii:

Aluminiu primar de înaltă puritate (minim de 99,7%)

Control precis al elementelor de aliere cu ± 0,03% toleranță

Tratamente avansate de filtrare și degazare (e . g ., spargerea gazelor inerte, snif, degazarea în vid) Asigurați curățenia topită ultra-înaltă, minimizarea incluziunilor

Rafinarea cerealelor (de obicei cu aliaj maestru al-B) pentru a obține o structură uniformă și fină AS-cast

Sisteme de turnare special concepute direct (DC) pentru producerea de linguri de dimensiuni mari cu o calitate internă ridicată, utilizând eventual tehnologie de agitare electromagnetică (EMC) pentru a îmbunătăți calitatea lingourilor

Omogenizare:

Omogenizare cu mai multe etape la gradul 450-480 pentru orele 16-36 (în funcție de dimensiunea lingourii)

Controlul uniform al temperaturii: ± 3 grade, asigurând distribuția uniformă a elementelor de aliere, eliminarea macro-segregării și o ductilitate îmbunătățită

Pregătirea billetului:

Condiționarea suprafeței de lingouri (scalare sau frezare) pentru a îndepărta defectele de suprafață

Inspecție cu ultrasunete 100% pentru a asigura impecabilitatea internă (conform AMS 2630 Clasa A1 sau ASTM E2375 Nivelul 2)

Preîncălzire: 380-420 grad, cu un control precis al uniformității temperaturii pentru a asigura ductilitatea înainte de deformare

Secvență de forjare (Forgări de inel cu diametru mare):

Apărări: multiple pași supărați de lingouri mari la gradul 380-420 pentru a descompune structura castică și a forma o preformare în formă de clătită sau disc

Piercing: Crearea unei găuri centrale pe prese hidraulice mari folosind matrițe sau mandrețe, formând treptat gaura inelară și comprimând peretele inelului, rafinând în continuare boabele

Rularea inelului: Procesul de rulare a inelului critic pe mașini de rulare cu inel cu diametru mare . Prin reducerea axială și radială, fluxul de cereale este foarte aliniat circumferențial de -a lungul inelului, eliminând golurile interne și porozitatea, îmbunătățirea densității și proprietăților circumferențiale pentru a asigura deformarea uniformă și evitarea inelului {

Finisare de forjare a matriței (opțional): Pentru inele care necesită o precizie dimensională extrem de înaltă, modelarea finală poate fi efectuată pe prese mari de forjare a matriței pentru a asigura precizia geometrică și calitatea suprafeței .

Temperatura de forjare: 350-400 grad (controlat precis) pentru a preveni creșterea excesivă a cerealelor și fisurarea

Presiune de forjare: zeci de mii până la sute de mii de tone folosind prese hidraulice mari și mașini de rulare inele pentru a asigura o deformare suficientă a listelor mari

Raport de reducere minimă: 4: 1 până la 6: 1, asigurând o structură internă densă și uniformă, eliminarea completă a structurii cast-cast și formarea fluxului de cereale optimizat

Recoacere (opțional):

Dacă este necesară o prelucrare suplimentară sau dacă sensibilitatea la stresul rezidual este o preocupare, recoacerea (temperamentul o) poate fi efectuată după ce forjarea pentru a scădea duritatea și a îmbunătăți ductilitatea .

Tratamente ulterioare de întărire și stabilizare a muncii (pentru a forma temperamentele H):

H111: tulpina moderat întărită după recoacerea completă, potrivită pentru structurile generale .

H112: aplatizat numai după forjare, păstrarea condiției ca forjate, adecvată pentru procesarea ulterioară înainte de prelucrare .

H321: temperamentul H32 stabilizat, oferind o rezistență excelentă la coroziune a stresului .

Toate etapele de producție sunt supuse unui control strict al calității, testării nedistructive și gestionării trasabilității, în special pentru controlul intern de calitate al inelelor cu diametrul mare .

2. Proprietăți mecanice de 5083 Inel forjat cu diametru mare

|

Proprietate |

H112 |

H321 |

O |

Metoda de testare |

|

Forța de tracțiune finală |

300-340 MPA |

310-350 MPA |

270-300 MPA |

ASTM E8 |

|

Rezistența la randament (0,2%) |

150-180 MPA |

215-260 MPA |

120-150 MPA |

ASTM E8 |

|

Alungire (2 inch) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Duritate (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Rezistență la oboseală (5 × 10 cicluri) |

120-150 MPA |

130-160 MPA |

90-120 MPA |

ASTM E466 |

|

Forța forfecării |

170-200 MPA |

190-220 MPA |

150-180 MPA |

ASTM B769 |

|

Durerea fracturii (K1C, tipică) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Distribuția proprietăților:

Radial vs . Proprietăți tangențiale: Inelele forjate cu diametru mare prezintă o anisotropie excelentă . inel rulând înaltă alinierea fluxului de cereale în mod circumferențial de -a lungul inelului, oferind o rezistență tangențială mai mare, rezistența la oboseală și rezistența la fractură {. proprietăți radiale și axiale pot fi ușor inferioare, dar diferența este diferenția controlat .

Efectul grosimii peretelui asupra proprietăților: rezistența poate crește ușor în secțiunile de perete mai subțiri . pentru inele cu pereți groși cu diametru mare, uniformitatea proprietăților miezului și a suprafeței este crucială, ceea ce este asigurat de procesul de forjare .

Core to Surface Hardness Variație: mai puțin de 5 Hb .

Stresul rezidual: temperamentul H112 păstrează un anumit stres rezidual de la forjare . H321 Temperatul reduce semnificativ stresul rezidual prin tratamentul de stabilizare și îmbunătățește rezistența la coroziune a stresului .

Performanța oboselii: fluxul de cereale optimizat și microstructura densă formată prin procesul de forjare îmbunătățesc semnificativ durata de viață a materialului și rezistența la propagarea fisurilor de oboseală, ceea ce este deosebit de critic în componentele structurale mari .

Performanță criogenică: rezistența și rezistența se îmbunătățesc chiar și în medii extrem de scăzute, fără o tranziție fragilă, ceea ce îl face un material structural criogenic excelent .

3. caracteristici microstructurale

Caracteristici microstructurale cheie:

Structura cerealelor:

Structura mixtă fină, uniformă, a boabelor recristalizate și a cerealelor alungite ne-recristalizate aliniate tangențial

Fluxul de cereale este foarte potrivit cu geometria inelului, distribuit uniform tangențial, maximizând performanța materialului

Dispersoide fine formate din mangan (MN), crom (CR) și titan (TI) inhibă efectiv creșterea și recristalizarea cerealelor

Dimensiunea cerealelor ASTM 6-9 (45-16 μm), sau boabe mai fine (ASTM 8-10)

Distribuția precipitată:

Faza MG₂al₃: dispersată fină și uniform, acționând ca faza primară de întărire

Precipitația continuă a MG₂al₃ la limitele cerealelor este controlată eficient pentru a evita sensibilitatea la coroziune a stresului

Cantități mici de compuși intermetalici primari precum Alfemn sunt defalcate și dispersate în mod eficient, cu dimensiunea și cantitatea controlată

Dezvoltarea texturii:

Procesul de forjare creează o textură specifică benefică pentru proprietățile tangențiale, optimizarea rezistenței, rezistenței la oboseală

Caracteristici speciale:

Curățenie metalurgică ultra-înaltă, minimizând defectele de incluziune nemetalică prin intermediul tehnologiilor avansate de topire și turnare

Morfologia și distribuția precipitațiilor de graniță continuă (faza beta) sunt controlate cu precizie pentru a maximiza rezistența la coroziune a stresului

4. Specificații și toleranțe dimensionale

|

Parametru |

Gama standard |

Toleranță de precizie |

Toleranță comercială |

Metoda de testare |

|

Diametrul exterior |

{0} mm |

± 1,0mm până la 1000mm |

± 2,0 mm până la 1000mm |

Micrometru/CMM |

|

± 0,1% peste 1000mm |

± 0,2% peste 1000mm |

|||

|

Diametrul interior |

400-3900+ mm |

± 1,0mm până la 1000mm |

± 2,0 mm până la 1000mm |

Micrometru/CMM |

|

± 0,1% peste 1000mm |

± 0,2% peste 1000mm |

|||

|

Grosimea peretelui |

{0} mm |

± 0,5mm |

± 1,0mm |

Micrometru/CMM |

|

Înălţime |

{0} mm |

± 0,5mm |

± 1,0mm |

Micrometru/CMM |

|

Flatitate |

N/A |

0,3 mm/m |

0,6 mm/m |

Flatness Gauge/CMM |

|

Concentricitate |

N/A |

0,3mm |

0,6mm |

Concentricity Gauge/CMM |

|

Rugozitate de suprafață |

N/A |

6,3 μm RA max |

12,5 μm RA max |

Profilometru |

Formularele disponibile standard:

Inele forjate: diametrul exterior până la 4000mm+, grosimea peretelui până la 600mm+

Dimensiuni personalizate și geometrii disponibile în funcție de desenele și cerințele clienților, oferind diverse condiții de la semifabricate, până la stări prelucrate sau de finisare

Disponibil în diverse temperaturi de tratament termic, cum ar fi O, H112, H321

5. Opțiuni de întărire a temperamentului și a muncii

|

Cod temperament |

Descrierea procesului |

Aplicații optime |

Caracteristici cheie |

|

O |

Complet reculat, înmuiat |

Aplicații care necesită o formabilitate maximă sau o prelucrare profundă ulterioară |

Ductilitate maximă, cea mai mică rezistență |

|

H111 |

Tulpina moderat a întărit după recoacere completă |

Structuri generale, proprietăți excelente post-sudură |

Un echilibru bun de forță și ductilitate |

|

H112 |

Aplatizat numai după forjare |

Potrivit pentru procesarea ulterioară înainte de prelucrare, cu tensiuni reziduale de la forjare |

Condiție ca forjată, rezistență moderată, rezistență excelentă la coroziune |

|

H321 |

Temperamentul H32 stabilizat |

Cerințe de rezistență la coroziune strictă, rezistență la coroziune (în special SCC) |

Rezistență excelentă la SCC, rezistență mai mare |

|

H116 |

Temperament H112 cu tratament special de stabilizare |

Rezistență ridicată, SCC excelentă și rezistență la coroziune a exfolierii |

Cea mai bună rezistență la coroziune și rezistență ridicată |

Îndrumare de selecție a temperamentului:

O: Când sunt necesare operațiuni complexe de formare la rece pentru inele cu diametrul mare sau ca stare inițială pentru procesarea ulterioară .

H112: Când se utilizează microstructura și proprietățile ca forjate și este necesară o prelucrare suplimentară .

H321: Când sunt prezente cerințe extrem de ridicate pentru rezistența la coroziune (în special fisurarea coroziunii la stres), împreună cu cerințele de rezistență mai mari, utilizate în mod obișnuit în structuri cu pereți groși cu diametru mare .

H116: Când există cele mai stricte cerințe pentru SCC și rezistența la coroziune a exfolierii, utilizate în mod obișnuit pentru structurile cu pereți subțiri în medii marine, dar nu este potrivită pentru secțiuni groase datorită limitărilor de tratament de stabilizare . pentru diametrul mare cu pereți groși, H321 este o alegere mai practică și excelentă .}}}, este o alegere mai practică și excelentă .}}

6. Caracteristici de prelucrare și fabricare

|

Operație |

Material de scule |

Parametri recomandați |

Comentarii |

|

Cotitură |

Carbură, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/Rev |

Ușor de obținut un finisaj bun la suprafață, atenție la evacuarea cipurilor |

|

Foraj |

Carbură, acoperită cu staniu |

Vc =60-180 m/min, f =0.15-0.4 mm/Rev |

Exerciții de re-consolide recomandate, bune pentru găuri adânci |

|

Frezare |

Carbură, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Instrumente cu unghi de raclă pozitiv, adâncime mare de tăiere, alimentare ridicată |

|

Atingere |

HSS-E-PM, TICN Coated |

Vc =15-30 m/min |

Lubrifiere corectă pentru o calitate bună a firului |

|

Măcinare |

Oxid de aluminiu, roți CBN |

Utilizați cu precauție, poate provoca arsuri de suprafață și stres rezidual |

Control strict al parametrilor și răcirii, dacă este necesar |

|

Lustruire |

Roți moi, pastă abrazivă |

Îmbunătățește finisarea suprafeței, reduce concentrația de stres |

Suprafață curată după lustruire |

Ghid de fabricație:

Evaluare a mașinarii: 70% (1100 aluminiu=100%), machinabilitate bună, mai mici de aliaje 2xxx și 7xxx, dar mai mare decât aluminiul pur pur

Formarea cipurilor: chipsuri gumy, tind să înfășoare unelte, necesită spargeri de cipuri bune și lichid de răcire cu flux ridicat

Lichid de răcire: fluid de tăiere solubil în apă (8-12% concentrație), răcire de debit mare

Uzura sculei: necesară o inspecție moderată, regulată

Weldabilitate: Excelent cu sudarea TIG și MIG, una dintre cele mai bune aliaje de aluminiu sudate, cu rezistență ridicată la sudură, potrivite pentru asamblarea unor structuri complexe mari

Funcționare la rece: Formabilitate bună la temperament, moderat la temperamentul H112, slab la temperamentul H321

Lucrare la cald: Gama de temperatură recomandată 300-400 grad, cu control strict asupra valorii și ratei deformării

Crăpăturile de coroziune a stresului: temperamentele H321 și H116 au o rezistență excelentă la fisurarea coroziunii stresului

Proprietăți criogene: păstrează sau îmbunătățește rezistența și duritatea la temperaturi extrem de scăzute, fără o tranziție fragilă

7. Sisteme de rezistență la coroziune și protecție

|

Tip de mediu |

Rating de rezistență |

Metoda de protecție |

Performanță preconizată |

|

Atmosferă industrială |

Excelent |

Suprafață curată |

20+ ani |

|

Atmosferă marină |

Excelent |

Suprafață curată |

15-20+ ani |

|

Imersiunea apei de mare |

Excelent |

Protecție catodică sau pictură |

10-20+ ani cu întreținere |

|

Umiditate ridicată |

Excelent |

Suprafață curată |

20+ ani |

|

Coroziunea stresului |

Excelent (H321/H116 Tempers) |

Nu este necesară o protecție suplimentară |

Sensibilitate extrem de scăzută |

|

Exfoliere |

Excelent (H321/H116 Tempers) |

Protecția standard |

Sensibilitate extrem de scăzută |

|

Coroziune galvanică |

Bun |

Izolare corectă |

Proiectare atentă cu metale diferite |

Opțiuni de protecție la suprafață:

Anodizare:

Tip II (sulfuric): 10-25 μm grosime, oferă protecție suplimentară și estetică

Tip III (Hard): 25-75 μm grosime, crește rezistența la uzură și duritate

Acoperiri de conversie:

Acoperiri de conversie cromatică (MIL-DTL -5541): bază excelentă pentru vopsele sau adezivi

Alternative fără crom: conforme pentru mediu

Sisteme de pictură:

Primer epoxidic + topcoat poliuretan: oferă o protecție excelentă pe termen lung, în special pentru aplicațiile marine și offshore

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare |

Considerarea proiectării |

|

Densitate |

2,66 g/cm³ |

Proiectare ușoară, Centrul de control al gravitației |

|

Gama de topire |

570-640 grad |

Parametri de sudare și turnare |

|

Conductivitate termică |

120 W/m·K |

Gestionarea termică, proiectarea transferului de căldură |

|

Conductivitate electrică |

33% IACS |

Conductivitate electrică în aplicații electrice |

|

Căldură specifică |

897 J/kg · K. |

Calcule de masă termică și capacitate de căldură |

|

Extinderea termică (CTE) |

23.8 ×10⁻⁶/K |

Modificări dimensionale datorate variațiilor de temperatură |

|

Modulul lui Young |

70,3 GPA |

Calculele de deviere și rigiditate |

|

Raportul lui Poisson |

0.33 |

Parametrul de analiză structurală |

|

Capacitate de amortizare |

Moderat |

Controlul vibrațiilor și al zgomotului |

Considerații de proiectare:

Interval de temperatură de funcționare: -270 gradul la gradul +80 (utilizarea pe termen lung peste 65 de grade poate duce la sensibilizare, afectând sensibilitatea SCC)

Performanță criogenică: menține sau îmbunătățește rezistența și rezistența la temperaturi extrem de scăzute, fără o tranziție fragilă, ideală pentru materiale structurale criogene, utilizate pe scară largă în rezervoarele de GNL

Proprietăți magnetice: non-magnetice

Reciclabilitate: 100% reciclabil cu valoare ridicată de resturi

Formabilitate: bun la temperament, moderat la temperamentul H112, slab la temperamentul H321

Stabilitatea dimensională: stabilitate dimensională bună după tratamentul de forjare și stabilizare

Raportul de rezistență-greutate: un avantaj semnificativ în aplicațiile care necesită rezistență ridicată, rezistență la coroziune și componente structurale mari

9. Asigurarea și testarea calității

Proceduri de testare standard:

Compoziție chimică:

Spectroscopie cu emisii optice

Analiza fluorescenței cu raze X.

Fuziune de gaze inerte (conținut de hidrogen)

Verificarea tuturor elementelor majore și a conținutului de impuritate

Testare mecanică:

Testare la tracțiune (radial, tangențial, axial, în special pentru inele cu pereți groși, probe necesare la adâncimi diferite)

Testarea durității (Brinell, mai multe locații)

Testarea impactului (Charpy V-Notch, în special pentru aplicațiile criogene, testate la temperaturi specificate)

Testarea oboselii (după cum este necesar)

Testarea fisurilor la coroziune a stresului (SCC, pe ASTM G44, G47, în special pentru temperamentele H116/H321)

Testare nedistructivă:

Inspecție cu ultrasunete (100% volumetrică, cu o atenție specială la calitatea internă a forțelor cu pereți groși cu diametru mare, conform AMS 2630 Clasa A1/AA sau ASTM E2375 Nivelul 2)

Testare curentă eddy (defecte de suprafață și aproape de suprafață)

Inspecție penetrant (defecte de suprafață)

Testarea radiografică (defecte macroscopice interne, pentru zonele critice)

Analiză microstructurală:

Determinarea mărimii bobului

Evaluarea și evaluarea compusului intermetalic

Verificarea modelului de flux de cereale

Evaluarea gradului de recristalizare

Inspecție dimensională:

Verificare CMM (Mașină de măsurare a coordonatelor)

Diametrul exterior, diametrul interior, grosimea peretelui, înălțimea, planeitatea, concentricitatea, etc. ., cu control dimensional geometric complet pentru inele mari

Certificări standard:

Raport de testare Mill (ro 10204 3.1 sau 3.2)

Certificarea analizei chimice

Certificarea proprietăților mecanice

Certificare de tratare termică/forjare

Certificare de testare nedistructivă

Conformitate cu ASTM B247 (Forgings), GB/T 3880 (Standard chinezesc), EN AW -5083, DNV GL, Lloyd's Register, ABS și alte societăți de clasificare .

10. Aplicații și considerații de proiectare

Aplicații primare:

Industria marină:

Componente structurale pentru nave mari și iahturi (punți, pereți de pereți, inele de conectare a cocarii)

Platforme de foraj offshore, structuri de unitate de stocare și descărcare de producție plutitoare (FPSO)

Componente mari pentru echipamentele de desalinizare a apei de mare

Inginerie criogenică:

Componente structurale cheie pentru rezervoarele și transportatorii de gaze naturale lichefiate mari (GNL), cum ar fi grinzile de inel, suporturile fuste, etc. .

Rezervoare de depozitare a combustibilului rachetelor lichide

Vase sub presiune:

Flanșe, capete și secțiuni de coajă pentru vase cu presiune mare în centrale nucleare, reactoare chimice, etc. .

Tranzit feroviar:

Componente structurale ale corpului de tren de mare viteză, butucuri pentru roți, etc. .

Militar:

Structuri navale ale navei, componente ale vehiculului blindat, tuburi de lansare a rachetelor, etc. .

Avantaje de proiectare:

Rezistență excelentă la coroziune, în special în mediile marine și industriale, cu o rezistență foarte mare la coroziunea apei de mare

Weldabilitate superioară, cu rezistență mare la sudură și o bună ductilitate, potrivită pentru asamblarea structurilor complexe mari

O duritate criogenică excepțională, cu proprietăți menținute sau îmbunătățite la temperaturi extrem de scăzute, fără tranziție fragilă

O bună rezistență moderată și o ductilitate excelentă, potrivită pentru componente structurale mari

Procesul de forjare optimizează fluxul de cereale și calitatea internă, îmbunătățind rezistența la oboseală și rezistența la fractură

Rezistență excelentă la coroziunea de coroziune a stresului și coroziunea exfolierii (temperamente H321/H116)

Ușor, contribuind la economii de energie și la reducerea emisiilor

Nemagnetic

Limitări de proiectare:

Nu poate fi consolidat prin tratamentul termic; Limita de forță este mai mică de 2xxx și aliaje de rezistență mare din serie 2xxx și 7xxx

Utilizarea pe termen lung peste 65 de grade poate duce la sensibilizare (datorită precipitațiilor continue a fazei MG₂al₃), creșterea sensibilității la coroziunea de stres . Temperatura de funcționare trebuie controlată sau temperamentul H321 ales .

Nivelul de rezistență este mai mic decât aliajele aerospațiale precum 7075, dar rezistența la coroziune și sudabilitate sunt superioare .

Dificultatea de forjare și creșterea costurilor cu dimensiunea .

Considerente economice:

Costul de fabricație al inelelor forjate cu diametrul mare este ridicat, dar performanța lor excepțională și fiabilitatea lor în structuri critice mari oferă o valoare de neînlocuit

Rezistența excelentă la coroziune reduce nevoile de întreținere și înlocuire pe termen lung, scăzând costurile totale ale ciclului de viață

O bună sudură reduce dificultatea și costul producției de structuri mari complexe

Proprietățile ușoare ajută la reducerea costurilor de combustibil pentru transport, în special în construcția navală și tranzitul feroviar

Aspecte de sustenabilitate:

Rata de reciclare 100% reciclabilă, cu resurse ridicate, conform conceptelor de fabricație ecologică

Consumul de energie și emisiile de carbon în procesele de producție de aluminiu sunt optimizate continuu

Durata de viață lungă a produsului și fiabilitatea ridicată reduc generarea de deșeuri

Ghid de selecție a materialelor:

Alegeți 5083 Inele forjate cu diametru mare atunci când rezistența la coroziune excepțională (în special la apa de mare), sunt necesare sudabilitate excelentă, duritate criogenă și stabilitate structurală mare

Potrivit pentru structuri critice, cum ar fi vasele marine, rezervoarele de GNL și vasele cu presiune mare, unde sunt esențiale calitatea internă superioară și proprietățile circumferențiale obținute prin forjare

Pentru structurile care servesc pe termen lung la temperaturi peste 65 de grade, temperamentul H321 trebuie selectat și temperatura de funcționare controlată strict .

Când este necesară o rezistență mai mare și o rezistență bună la coroziune, aliajul 5A06 poate fi considerat .

Tag-uri populare: 5083 Inel de forjare din aluminiu cu diametru mare, China 5083 Diametru mare cu diametru de aluminiu Producători de inel, furnizori, fabrică, Forjarea aliajului de aluminiu, Inel rotund forjat din aluminiu, 7075 Inel de forjare din aliaj de aluminiu, Inel forjat din aluminiu, Bară din aluminiu cu diametru mare, 7075 T6 Forjare din aluminiu

Trimite anchetă