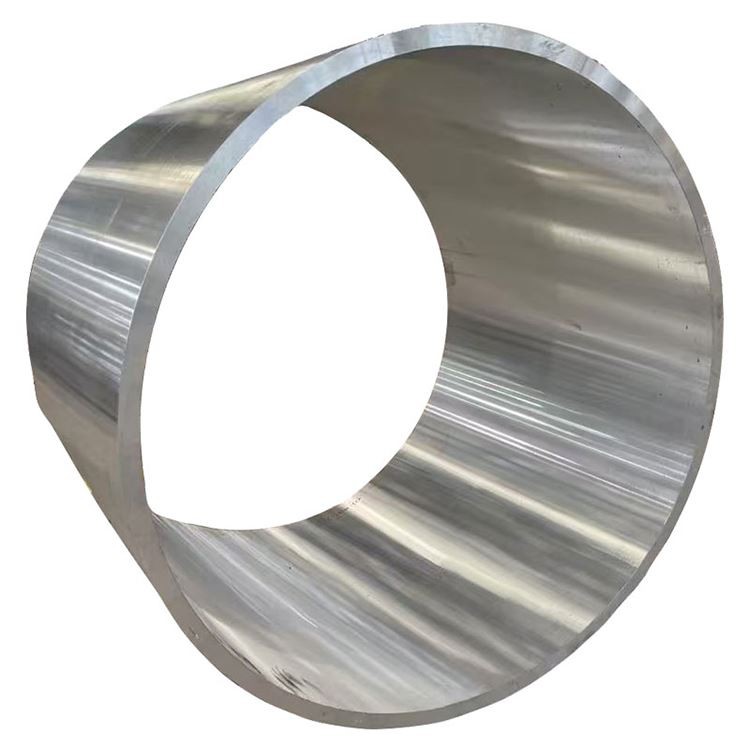

5A06 H112 Inel forjat din aluminiu

5A06 H112 Inelul forjat din aluminiu joacă un rol important în mai multe câmpuri datorită rezistenței sale ridicate, rezistenței la coroziune, performanței excelente de sudare și ușurinței de procesare .

1. Procesul de compoziție și fabricație a materialelor

5A06 H112 Inelul forjat din aluminiu este un aliaj de aluminiu-magneniu de aluminiu-tratabil de înaltă rezistență (seria AL-MG), renumită, în special pentru rezistența sa excelentă de coroziune (în special pentru apa de mare), o bună sudură, rezistență moderată și proprietăți criogene superioare . nu supunerea de la temperamentul H112 sau că materialul a fost forjat și subsol subsol treatment, thus retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vase:

Elemente de aliere primară:

Magneziu (mg): 5.8-6.8% (element de întărire primară, oferă o rezistență ridicată și o bună seldobilitate)

Mangan (mn): 0.5-0.8% (îmbunătățește în continuare rezistența și rafină cerealele)

Chromium (CR): 0.10-0.20% (inhibă recristalizarea, îmbunătățește rezistența la coroziune a stresului)

Titanium (ti): 0.02-0.10% (rafinament de cereale)

Material de bază:

Aluminiu (AL): echilibru

Impurități controlate:

Fier (Fe): mai mic sau egal cu 0,25% max

Silicon (SI): mai mic sau egal cu 0,40% max

Cupru (CU): mai mic sau egal cu 0,10% max

Zinc (Zn): mai puțin sau egal cu 0,20% max

Beryllium (be): 0.0001-0.005% (inhibă oxidarea)

Alte elemente: mai puțin sau egal cu 0,05% fiecare, mai mic sau egal cu 0,15% total

Proces de forjare premium:

Pregătirea topiturii:

Aluminiu primar de înaltă puritate

Control precis al elementelor de aliere cu ± 0,05% toleranță

Tratamente avansate de filtrare și degazare (e . g ., snif sau degazare rotativă) Asigurați curățenia topiturii

Rafinament de cereale (de obicei cu aliaj maestru al-Ti-B)

Direct-Chill (DC) turnare semi-continuă pentru a produce linguri de înaltă calitate

Omogenizare:

450-480 grad pentru 8-16 ore

Control uniform al temperaturii: ± 5 grade

Asigură distribuția uniformă a elementelor de aliere și elimină microsegregarea

Pregătirea biletului:

Condiția suprafeței de lingouri (scalare sau frezare)

Inspecție cu ultrasunete pentru a asigura nepăsarea internă

Preîncălzire: 380-420 grad, cu control precis al uniformității temperaturii

Secvență de forjare (forjare inel):

Apăsați: forjarea lingoului într -un disc sau un inel preformat la gradul 380-420

Piercing/perforare: Crearea unei găuri centrale folosind matrițe intermediare sau mandreluri, formând treptat forma inelului

Rularea inelului: utilizarea unei mașini de rulare a inelului pentru a extinde axial și radial preforma inelului, rafinarea în continuare a structurii cerealelor și a dimensiunilor de control

Finisare de forjare a matriței: modelarea finală a matrițelor pentru a asigura precizia geometrică și finisarea suprafeței

Temperatura de forjare: 350-400 grad

Presiune de forjare: mii de tone, în funcție de dimensiunea și complexitatea inelului

Raport de reducere minimă: 3: 1 până la 5: 1, asigurând structura internă densă, uniformă, eliminarea structurii turnate și formarea fluxului de cereale optimizat

Recoacere (opțional):

Dacă este necesară o prelucrare suplimentară sau o ajustare microstructurală, se poate efectua recoacerea după ce forjarea pentru a obține temperamentul O .

H112 Formarea temperamentului:

După forjare, materialul suferă doar o prelucrare mecanică minoră (dacă este necesar), cum ar fi aplatizarea sau îndreptarea, fără tratament termic suplimentar sau lucru la rece, păstrându-și starea de forjare .

Toate etapele de producție sunt supuse unui control strict al calității, testării nedistructive și gestionării trasabilității .

2. Proprietăți mecanice ale inelului forjat 5A06 H112

|

Proprietate |

H112 |

Metoda de testare |

|

Forța de tracțiune finală |

300-340 MPA |

ASTM E8 |

|

Rezistența la randament (0,2%) |

150-180 MPA |

ASTM E8 |

|

Alungire (2 inch) |

16-22% |

ASTM E8 |

|

Duritate (Brinell) |

70-85 hb |

ASTM E10 |

|

Rezistență la oboseală (5 × 10 cicluri) |

120-150 MPA |

ASTM E466 |

|

Forța forfecării |

170-200 MPA |

ASTM B769 |

|

Durerea fracturii (K1C, tipică) |

28-35 mpa√m |

ASTM E399 |

Distribuția proprietății:

Radial vs . Proprietăți tangențiale: Inelele forjate prezintă o anisotropie bună, cu fluxul de cereale distribuit tangențial (circumferențial), oferind o rezistență tangențială mai mare și rezistență la oboseală .

Efectul grosimii peretelui asupra proprietăților: rezistența poate crește ușor în secțiunile de perete mai subțiri .

Core to Surface Hardness Variație: mai puțin de 5 Hb .

Stresul rezidual: temperamentul H112 păstrează un anumit stres rezidual din forjare; Dacă sensibilitatea la stresul rezidual este o preocupare, procesarea ulterioară poate necesita ameliorarea stresului .

Performanța oboselii: fluxul de cereale optimizat format prin procesul de forjare ajută la îmbunătățirea vieții de oboseală a materialului .

Performanță criogenică: rezistența și rezistența se îmbunătățesc chiar și în medii extrem de scăzute, fără o tranziție fragilă, ceea ce îl face un material structural criogenic excelent .

3. caracteristici microstructurale

Caracteristici microstructurale cheie:

Structura cerealelor:

Structura mixtă fină, uniformă, a boabelor recristalizate și a cerealelor alungite ne-recristalizate aliniate tangențial

Fluxul de cereale este foarte potrivit cu geometria inelului, distribuit uniform tangențial, maximizând performanța materialului

Dispersoide fine formate din mangan (MN), crom (CR) și titan (TI) inhibă efectiv creșterea și recristalizarea cerealelor

Dimensiunea cerealelor ASTM 6-9 (45-16 μm)

Distribuția precipitată:

-Mg₅al₈ Faza: fină și uniform dispersată, acționând ca faza primară de întărire

Compuși intermetalici MG-AL: distribuția la limitele cerealelor controlate eficient pentru a evita sensibilitatea la coroziune a stresului

Cantități mici de compuși intermetalici primari precum Alfemn sunt defalcate și dispersate în mod eficient

Dezvoltarea texturii:

Procesul de forjare creează o textură specifică benefică pentru proprietățile tangențiale

Caracteristici speciale:

Curățenie metalurgică ridicată, minimizând defectele de incluziune nemetalice

Precipitația continuă controlată a beta-fazei la limitele cerealelor îmbunătățesc rezistența la coroziune a stresului

4. Specificații și toleranțe dimensionale

|

Parametru |

Gama standard |

Toleranță de precizie |

Toleranță comercială |

Metoda de testare |

|

Diametrul exterior |

100-2000 mm |

± 0,8 mm până la 500mm |

± 1,5 mm până la 500mm |

Micrometru/CMM |

|

± 0,2% peste 500mm |

± 0,4% peste 500mm |

|||

|

Diametru interior |

80-1900 mm |

± 0,8 mm până la 500mm |

± 1,5 mm până la 500mm |

Micrometru/CMM |

|

± 0,2% peste 500mm |

± 0,4% peste 500mm |

|||

|

Grosimea peretelui |

10-400 mm |

± 0,5mm |

± 1,0mm |

Micrometru/CMM |

|

Înălţime |

20-600 mm |

± 0,5mm |

± 1,0mm |

Micrometru/CMM |

|

Flatitate |

N/A |

Diametru 0,2 mm/100mm |

0,4 mm/100mm diametru |

Flatness Gauge/CMM |

|

Concentricitate |

N/A |

0,2mm |

0,4mm |

Concentricity Gauge/CMM |

|

Rugozitate de suprafață |

N/A |

6,3 μm RA max |

12,5 μm RA max |

Profilometru |

Formularele disponibile standard:

Inele forjate: diametrul exterior de la 100 mm până la 2000mm, grosimea peretelui de la 10 mm până la 400mm

Dimensiuni și geometrii personalizate disponibile în funcție de desenele și cerințele clienților

Diverse condiții de procesare disponibile, e . g ., forjat as-este, prelucrat grosolan

5. Opțiuni de întărire a temperamentului și a muncii

|

Cod temperament |

Descrierea procesului |

Aplicații optime |

Caracteristici cheie |

|

O |

Complet reculat, înmuiat |

Aplicații care necesită o formabilitate maximă sau o prelucrare profundă ulterioară |

Ductilitate maximă, cea mai mică rezistență |

|

H111 |

Tulpina moderat a întărit după recoacere completă |

Structuri generale, proprietăți excelente post-sudură |

Un echilibru bun de forță și ductilitate |

|

H112 |

Aplatizat numai după forjare |

Potrivit pentru procesarea ulterioară înainte de prelucrare, cu tensiuni reziduale de la forjare |

Condiție ca forjată, rezistență moderată, rezistență excelentă la coroziune |

|

H321 |

Temperamentul H32 stabilizat |

Cerințe de rezistență la coroziune ridicată, rezistență la coroziune |

Rezistență excelentă la SCC, rezistență mai mare |

Îndrumare de selecție a temperamentului:

H112: Când se utilizează microstructura și proprietățile ca forjate și este necesară o prelucrare suplimentară .

O: Când sunt necesare operații complexe de formare la rece sau ductilitate maximă pentru inelul .

H111: Când este necesară o rezistență mai mare decât H112, menținând în același timp o bună ductilitate și sudabilitate .

H321: Când sunt prezente cerințe extrem de ridicate pentru rezistența la coroziune (în special fisurarea coroziunii la stres), împreună cu cerințele de rezistență mai mari .

Ca aliaj din seria Al-MG, 5A06 nu este consolidat prin tratamentul termic; Diferite temperaturi H sunt obținute în primul rând prin funcționarea la rece . Forjarea în sine este o formă de deformare plastică, astfel H112 reprezintă starea de forjare .

6. Caracteristici de prelucrare și fabricare

|

Operație |

Material de scule |

Parametri recomandați |

Comentarii |

|

Cotitură |

Carbură, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/Rev |

Ușor de obținut un finisaj bun de suprafață, o uzură moderată |

|

Foraj |

Carbură, acoperită cu staniu |

Vc =60-150 m/min, f =0.15-0.35 mm/Rev |

Exerciții de re-consolide recomandate, bune pentru găuri adânci |

|

Frezare |

Carbură, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Instrumente cu unghi de raclă pozitiv, adâncime mare de tăiere, alimentare ridicată |

|

Atingere |

HSS-E-PM, TICN Coated |

Vc =15-30 m/min |

Lubrifiere corectă pentru o calitate bună a firului |

|

Alezaj |

Carbură, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/Rev |

Toleranța H7/H8 Realizabilă |

|

Ferăstrău |

Lama cu vârf de carbură |

Vc =800-2000 m/min |

Tăiere eficientă pentru bare cu diametru mare |

Ghid de fabricație:

Evaluare a mașinilor: 70% (1100 aluminiu=100%), Machinabilitate bună, mai mici de 2xxx și aliaje 7xxx

Formarea cipurilor: chipsuri gumos

Lichid de răcire: lichid de tăiere solubil în apă (8-12% concentrație), răcire de debit mare

Uzura sculei: necesară o inspecție moderată, regulată

Weldabilitate: Excelent cu sudarea TIG și MIG, una dintre cele mai bune aliaje de aluminiu sudate

Funcționare la rece: Formabilitate bună la temperament, moderat la temperamentul H112

Lucrare la cald: Grapul de temperatură recomandat 300-400 grad

Crăpăturile de coroziune a stresului: temperamentul H112 are o rezistență excelentă la fisurarea coroziunii stresului

Proprietăți criogene: păstrează sau îmbunătățește rezistența și rezistența la temperaturi extrem de scăzute

7. Sisteme de rezistență la coroziune și protecție

|

Tip de mediu |

Rating de rezistență |

Metoda de protecție |

Performanță preconizată |

|

Atmosferă industrială |

Excelent |

Suprafață curată |

20+ ani |

|

Atmosferă marină |

Excelent |

Suprafață curată |

15-20+ ani |

|

Imersiunea apei de mare |

Foarte bun |

Protecție catodică sau pictură |

10-15+ ani cu întreținere |

|

Umiditate ridicată |

Excelent |

Suprafață curată |

20+ ani |

|

Coroziunea stresului |

Excelent (temperament H112) |

Nu este necesară o protecție suplimentară |

Sensibilitate extrem de scăzută |

|

Exfoliere |

Excelent |

Protecția standard |

Sensibilitate extrem de scăzută |

|

Coroziune galvanică |

Bun |

Izolare corectă |

Proiectare atentă cu metale diferite |

Opțiuni de protecție la suprafață:

Anodizant:

Tip II (sulfuric): 10-25 μm grosime, oferă protecție suplimentară și estetică

Tip III (Hard): 25-75 μm grosime, crește rezistența la uzură și duritate

Vopsire și etanșare: îmbunătățește estetica și rezistența la coroziune

Acoperiri de conversie:

Acoperiri de conversie cromatică (MIL-DTL -5541): bază excelentă pentru vopsele sau adezivi

Alternative fără crom: conforme cu mediul înconjurător

Sisteme de pictură:

Primer epoxid + Polyuretan Topcoat: oferă o protecție excelentă pe termen lung, în special pentru aplicațiile marine

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare |

Considerarea proiectării |

|

Densitate |

2,66 g/cm³ |

Proiectare ușoară, Centrul de control al gravitației |

|

Gama de topire |

575-635 grad |

Parametri de sudare și turnare |

|

Conductivitate termică |

121 W/m·K |

Gestionarea termică, proiectarea transferului de căldură |

|

Conductivitate electrică |

34% IACS |

Conductivitate electrică în aplicații electrice |

|

Căldură specifică |

897 J/kg · K. |

Calculele de masă termică și capacitate de căldură |

|

Extinderea termică (CTE) |

24.0 ×10⁻⁶/K |

Modificări dimensionale datorate variațiilor de temperatură |

|

Modulul lui Young |

70,3 GPA |

Calculele de deviere și rigiditate |

|

Raportul lui Poisson |

0.33 |

Parametrul de analiză structurală |

|

Capacitate de amortizare |

Moderat |

Controlul vibrațiilor și al zgomotului |

Considerații de proiectare:

Interval de temperatură de funcționare: -200 gradul la gradul +80 (utilizarea pe termen lung peste această temperatură poate duce la sensibilizare, afectând rezistența SCC)

Performanță criogenică: menține sau îmbunătățește rezistența și duritatea la temperaturi extrem de scăzute, ideale pentru materiale structurale criogene

Proprietăți magnetice: non-magnetice

Reciclabilitate: 100% reciclabil cu valoare ridicată de resturi

Formabilitate: bun la temperament, moderat în temperamentul H112

Stabilitatea dimensională: stabilitate dimensională bună după forjare și ameliorarea stresului

Raportul de rezistență-greutate: avantajos în aplicațiile care necesită rezistență la rezistență ridicată și la coroziune

9. Asigurarea și testarea calității

Proceduri de testare standard:

Compoziție chimică:

Spectroscopie cu emisii optice

Analiza fluorescenței cu raze X.

Verificarea tuturor elementelor majore și a conținutului de impuritate

Testare mecanică:

Testare la tracțiune (radială, tangențială, axială)

Testarea durității (Brinell, mai multe locații)

Testarea impactului (Charpy V-Notch, în special pentru aplicațiile criogene)

Testarea oboselii (după cum este necesar)

Testare nedistructivă:

Inspecție cu ultrasunete (100% volumetric, pe ASTM B594/E2375 sau AMS 2630)

Testare curentă eddy (defecte de suprafață și aproape de suprafață)

Inspecție penetrant (defecte de suprafață)

Testare radiografică (defecte macroscopice interne)

Analiză microstructurală:

Determinarea mărimii bobului

Evaluarea și evaluarea compusului intermetalic

Verificarea modelului de flux de cereale

Testarea sensibilității la coroziune a stresului

Inspecție dimensională:

Verificare CMM (Mașină de măsurare a coordonatelor)

Diametrul exterior, diametrul interior, grosimea peretelui, înălțimea, planeitatea, concentricitatea, etc. .

Certificări standard:

Raport de testare a materialelor (ro 10204 3.1 sau 3.2)

Certificarea analizei chimice

Certificarea proprietăților mecanice

Certificare de tratare termică/forjare

Certificare de testare nedistructivă

Conformitate cu ASTM B247 (Forgings), GB/T 3880 (Standard chinezesc), EN AW -5083/5a06, etc. .

10. Aplicații și considerații de proiectare

Aplicații primare:

Industria marină:

Construcții de construcții navale și iahturi (structuri de coca, echipamente de punte, conducte de apă de mare)

Componente structurale ale platformei de foraj offshore

Echipament de desalinizare

Componente submarine

Inginerie criogenică:

Rezervoare de depozitare a gazelor naturale lichefiate (GNL) și a inelelor de conducte de transfer

Componente ale echipamentelor criogene

Vase sub presiune:

Flanșe și inele ale vaselor medii până la înaltă presiune

Componente ale echipamentului purtător de presiune

Industria nucleară:

Componentele sistemului de răcire a reactorului nuclear

Structuri de ecranare a radiațiilor

Tranzit feroviar:

Componente structurale ale corpului de tren de mare viteză

Avantaje de proiectare:

Rezistență excelentă la coroziune, în special în mediile marine și industriale, cu o rezistență foarte mare la coroziunea apei de mare

Weldabilitate superioară, cu rezistență mare la sudură și o bună ductilitate

O duritate criogenică excepțională, cu proprietăți îmbunătățite la temperaturi extrem de scăzute

Rezistență moderată și ductilitate bună, potrivită pentru componente structurale

Procesul de forjare optimizează fluxul de cereale și calitatea internă

Rezistență excelentă la coroziunea stresului și la coroziunea exfolierii

Ușor, contribuind la economii de energie și la reducerea emisiilor

Non-magnetic

Limitări de proiectare:

Nu poate fi consolidat prin tratamentul termic; Limita de forță este mai mică de 2xxx și aliaje de rezistență mare din serie 2xxx și 7xxx

Utilizarea pe termen lung peste 65 de grade poate duce la sensibilizare (datorită precipitațiilor de fază MG₂al₃), creșterea sensibilității la coroziunea de stres . Temperatura de funcționare trebuie controlată sau temperamentul H321 ales .

Nivelul de forță este mai mic decât temperaturile H116/H321 5083, dar poate funcționa mai bine în medii corozive specifice .

Cost relativ mai mare .

Considerente economice:

Material de înaltă performanță, costuri inițiale mai mari, dar durată de viață lungă și costuri reduse de întreținere

Rezistența excelentă la coroziune reduce nevoile de protecție pe termen lung

O bună sudură scade costul fabricării structurilor complexe

Proprietățile ușoare ajută la reducerea costurilor de combustibil de transport

Aspecte de sustenabilitate:

100% reciclabil cu eficiență ridicată a utilizării resurselor

Procesele de producție de aluminiu devin din ce în ce mai ecologice, cu un consum redus de energie

Durata de viață lungă reduce generarea de deșeuri

Îndrumare de selecție a materialelor:

Alegeți inele forjate 5A06 H112 Când rezistența la coroziune excepțională (în special la apa de mare), sudabilitate excelentă și proprietăți criogenice sunt necesare, iar limita superioară a rezistenței nu este la fel de critică ca pentru 7075/7050.

Pentru structurile care servesc pe termen lung la temperaturi peste 65 de grade, temperamentul H321 trebuie selectat sau alte aliaje considerate .

Potrivit pentru aplicații critice în industriile marine, criogene și nucleare ca componente structurale și care poartă presiune .

Tag-uri populare: 5A06 H112 Inel forjat din aluminiu, China 5A06 H112 Producători de inele forjate din aluminiu, furnizori, fabrică, Inel rotund forjat din aluminiu, 5A06 Inel de forjare din aluminiu, Forjare fierbinte din aluminiu, 7075 T6 Inel de forjare din aluminiu, 5083 Inel de forjare din aliaj de aluminiu, Bară din aluminiu cu diametru mare

Trimite anchetă