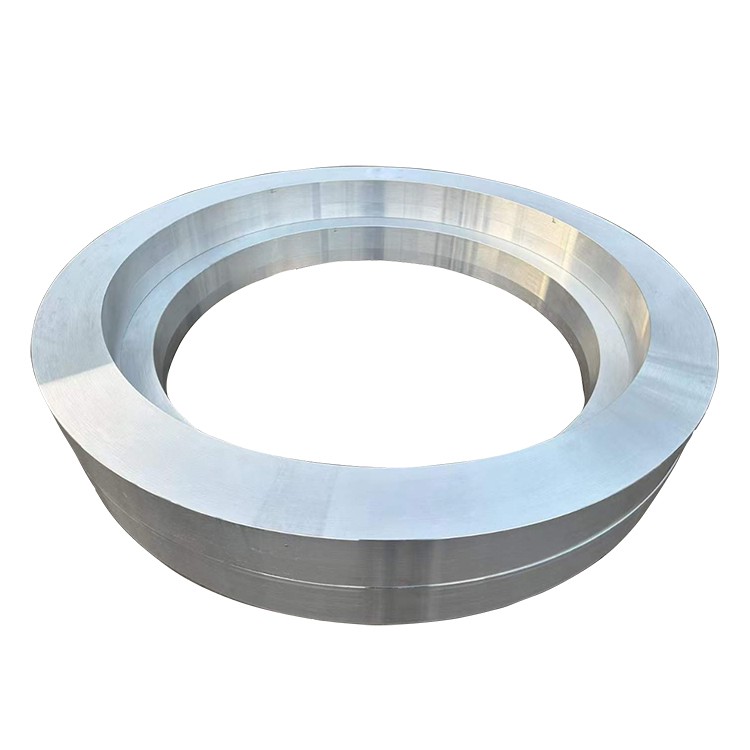

Inel de forjare din aliaj cu diametru mare

Procesul de fabricație al inelelor de forjare din aliaj cu diametrul mare din aluminiu include în principal prepararea materiilor prime, topirea și turnarea, forjarea, tratarea căldurii, prelucrarea de precizie și inspecția . Printre acestea, forjarea este un pas cheie în pregătirea de aliaj de aluminiu cu diametru mare, de obicei efectuate prin procesul de forjare, este necesar pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a fi necesară pentru a face control. Parametri, cum ar fi forjarea temperaturii, raportul de forjare și viteza de forjare pentru a asigura precizia dimensională și proprietățile mecanice ale inelului de forjare . În același timp, este necesară tratarea termică pentru a ajusta proprietățile mecanice și plasticitatea materialului, iar prelucrarea de precizie este efectuată pentru a îndeplini cerințele finale și cerințele de formă .

1. Prezentare generală a materialelor și procesul de fabricație

Large diameter aluminum alloy forging rings are indispensable high-performance structural components in modern industry, widely used in fields demanding stringent requirements for strength, toughness, reliability, dimensional stability, and lightweighting. These rings are typically made from various grades of aluminum alloys through precise forging processes, with sizes ranging from hundreds of millimeters to several contoare și creșterea corespunzătoare a grosimii și înălțimii peretelui . Forjarea conferă proprietăți mecanice superioare, o structură internă extrem de densă și un flux de cereale optimizat de -a lungul circumferinței inelului, permițând performanțe excelente în condiții de operare extreme .}

Clase comune de aliaj de aluminiu:

Seria de înaltă rezistență (e . g ., 2024, 7075, 7050): Utilizat în primul rând în aerospațială, militară și alte domenii cu cereri extreme de rezistență-greutate .

Seria rezistentă la coroziune/sudabilă (e . g ., 5083, 5a06): Aplicat pe scară largă în inginerie marină, rezervoare de depozitare criogenică, vase sub presiune și alte zone care necesită rezistență ridicată la coroziune, sudabilitate și duritate criogenică .

Seria structurală generală (e . g ., 6061, 6082): Potrivit pentru structuri de inginerie generală, rezistență la echilibrare, machinabilitate și costuri .

Proces de forjare premium pentru inele cu diametrul mare: Producerea de inele de forjare a aliajului de aluminiu cu diametru mare este un proces care intensifică tehnologia și care se află în echipamente, cu un accent deosebit pe calitatea internă și uniformitatea microstructurală:

Pregătirea topirii și a lingourilor:

Sunt selectate elemente de aluminiu primar de înaltă puritate și aliere .

Tehnologiile avansate de topire, rafinare, filtrare și degazare (e.g., SNIF, degazare în vid, agitare electromagnetică) sunt utilizate pentru a asigura o curățenie ultra-ridicată a topirii, minimizând incluziunile și conținutul de gaz.

Sistemele de turnare mari cu răcire directă (DC) sunt utilizate pentru a produce linguri de diametru mare, cu dimensiuni stabile și structură internă uniformă, îndeplinind cerințele pentru forjarea ulterioară pe scară largă .

Tratamentul de omogenizare a lingourilor:

Lingele mari suferă de durată de lungă durată (de obicei zeci de ore), tratament de recoacere cu omogenizare în mai multe etape pentru a elimina macrosegregarea, asigurarea unei distribuții mai uniforme a elementelor de aliere și pentru a îmbunătăți ductilitatea lingourilor, pregătindu-le pentru forjarea ulterioară .

Pregătirea și inspecția de billet:

Condiționarea suprafeței de lingouri (scalare sau frezare) pentru a elimina defectele de suprafață .

Se efectuează o inspecție cu ultrasunete strictă 100% pentru a se asigura că lingoulul nu are defecte interne care ar putea afecta forjarea calității și performanței finale ale produsului (e . g ., fisuri, porozitate, incluziuni mari) .

Preîncălzire: lingourile sau preformele sunt încălzite uniform la intervalul de temperatură precis de forjare pentru a asigura o ductilitate optimă și o deformare uniformă în timpul modelării .

Secvență de forjare:

Supărare și pre-forjare: Lingoul este supus operațiunilor multidirecționale, multiple de supărare și desen pe prese hidraulice mari pentru a descompune structura as-cast, pentru a elimina boabele mari și pentru a forma o formă preformă adecvată (e . G ., disc sau pancake) .}

Piercing: O gaură centrală este formată pe presă prin perforare sau prin extinderea materialului peste un mandrel, creând o structură de inel preliminară . Acest proces compactă în continuare materialul și rafinează microstructura .

Formarea de rulare a inelului: Acest lucru este crucial pentru formarea inelelor cu diametru mare . pe mașini de rulare cu inel verticale sau orizontale mari, compresia radială și axială continuă este aplicată la preforma inelului printr -o rolă principală și o rulare de mandrel, crescând continuu diametrul inelului, în timp ce reducerea grosimii și înălțimii sale, înaltă, înaltă, în plus, defectarea inelului, de -a lungul rulării inelului, în plus, în mare măsură, defectarea inelului, în plus, în plus, în plus, defectarea inelului, de -a lungul rulării inelului, în plus circumferință, îmbunătățirea semnificativă a proprietăților mecanice circumferențiale și îmbunătățirea în continuare a densității materialului .

Finisaj de forjare a matriței (opțional): Pentru inele cu forme mai complexe sau cerințe de precizie dimensionale extrem de înalte, modelarea finală poate fi efectuată pe prese mari de forjare a matriței pentru a obține dimensiuni geometrice precise și finisare bună a suprafeței .

Tratament termic:

În funcție de gradul de aliaj și de cerințele finale de performanță, tratamentul cu soluții, stingerea și tratamentul îmbătrânirii (pentru aliajele tratabile termic) sau tratamentul de stabilizare (pentru aliaje care nu sunt tratabile) sunt efectuate . procesele de tratare termică sunt cruciale pentru o uniformitate microstructurală și controlul stresului de a asigura răcirea cu diametru mare, necesitând reziduurile de răcire specială și pentru a asigura răcirea cu diametru mare, necesitând reziduurile de răcire specială și metoda de stocare a unei condiții de a asigura uniforma cu diametrul și a reduce reziduurile de răcire specială și pentru a asigura răcirea uniformelor cu diametru și reziduuri care necesită reziduuri de răcire specială și metoda de stocare a metodei de a se asigura uniformelor cu diametrul mare, necesitând reziduul de răcire specială și metoda de răcire specială și pentru a asigura răcirea uniformului cu diametru și, eventual stres .

Finisare și inspecție:

Deburiere, îndreptare, inspecție dimensională, verificări de calitate a suprafeței, etc. .

În cele din urmă, testarea nedestructivă cuprinzătoare (e . g ., ultrasonic, penetrant, curent eddy) este efectuat pentru a asigura calitatea internă și a suprafeței produsului respectă pe deplin standardele și cerințele clienților . ale produsului

2. Proprietăți mecanice ale inelului de forjare din aliaj de aluminiu cu diametru mare

Proprietățile mecanice ale inelelor de forjare a aliajului de aluminiu cu diametru mare depind de gradul de aliaj selectat, temperamentul de tratament termic și optimizarea procesului de forjare . În general, inelele falsificate oferă următoarele avantaje:

|

Tip de proprietate |

Descrierea performanței |

Forjarea avantajului întruchipată |

|

Forță și duritate ridicată |

Semnificativ mai mare decât piesele sau plăcile comparabile, echilibrarea rezistenței și a ductilității |

Rafinament de cereale, microstructură densă, eliminarea defectelor castice |

|

Performanță excelentă a oboselii |

Durată de viață mai lungă sub încărcare ciclică |

Flux optimizat de cereale, site -uri de inițiere a fisurilor de oboseală reduse |

|

O bună rezistență la fractură |

Rezistență puternică la propagarea fisurilor, îmbunătățirea siguranței structurale |

Microstructură densă, cereale fine, distribuție uniformă a precipitatului |

|

Rezistență fiabilă la coroziune a stresului |

Mai ales cu tratamente optimizate, rezistă efectiv |

Direcția favorabilă a fluxului de cereale, tensiunea reziduală controlată, precipitațiile optimizate |

|

Grad ridicat de anisotropie |

Proprietăți optime de -a lungul direcției circumferențiale (tangențiale), secundar în direcții radiale și axiale |

Rularea inelului aliniază foarte mult fluxul de cereale de -a lungul circumferinței inelului |

|

Performanță criogenică |

Aliajele din seria 5xxx arată chiar și o rezistență îmbunătățită și o duritate la temperaturi extrem de scăzute |

Caracteristici aliajului și microstructura densă, uniformă forjată |

Gama de performanță tipică (în funcție de aliaj și temperament):

Rezistență la tracțiune finală: 270 MPa - 600 MPA

Rezistență la randament (0,2%): 120 MPa - 550 MPA

Alungire: 7% - 25%

Duritate: 60 HB - 180 hb

Forța oboselii: 100 MPa - 200 MPA

Durerea fracturii (k1c): 20 mpa√m - 45 mpa√m

3. caracteristici microstructurale

Microstructura inelelor de forjare a aliajului de aluminiu cu diametru mare este garanția fundamentală a proprietăților lor macroscopice excelente:

Caracteristici microstructurale cheie:

Structura cerealelor și fluxul de cereale:

După forjare, în special rularea inelului, boabele grosiere de cast sunt rupte și reorientate, formând boabe recristalizate fine, echiaxate și/sau boabe ne-recristalizate aliniate aliniate cu direcția principală de deformare .}}

Grain flow is a unique characteristic of forgings, referring to the fibrous structure formed by internal metal grains during plastic deformation along the contour and stress direction. In large diameter forging rings, grain flow is uniformly distributed along the ring's circumference, providing excellent circumferential strength, fatigue resistance, and toughness.

Dispersoide formate din elemente de aliere (e . g ., almncr) inhibă eficient creșterea și recristalizarea cerealelor, menținând rafinarea cerealelor .

Eliminarea densității mari și a defectelor:

Presiunea imensă aplicată în timpul procesului de forjare închide complet defectele interne, cum ar fi porozitatea, cavitățile de contracție și buzunarele de gaz, care pot apărea în timpul turnării, îmbunătățind semnificativ densitatea materialului .

Reduce incluziunile nemetalice și macrosegregarea, ceea ce duce la o microstructură mai uniformă .

Consolidarea distribuției fazelor:

Controlul precis asupra proceselor de tratare termică asigură precipitații uniforme și fine și distribuție a fazelor de întărire (e . g ., mg₂al₃ în seria 5xxx, sau al₂cumg, mgzn₂ în seria 2xxx/7xxx) în cadrul boabelor și la limitele de cereale, maximizând maximizarea potențialului de consolidare al aliajului {{5

Morfologia și distribuția precipitatelor la limitele cerealelor sunt, de asemenea, strict controlate pentru a optimiza rezistența la fisurarea coroziunii stresului .

4. Specificații și toleranțe dimensionale

Gama de dimensiuni a inelelor de forjare din aliaj de aluminiu cu diametru mare este foarte largă și poate fi fabricată în conformitate cu cerințele specifice clienților .

|

Parametru |

Gama tipică de fabricație |

Toleranță comercială (As-Forged) |

Toleranță de precizie (prelucrată) |

Metoda de testare |

|

Diametrul exterior |

500 mm - 8000+ mm |

± 1,0% sau ± 5 mm (care este mai mare) |

± 0,1 mm până la ± 0,5 mm |

CMM |

|

Diametrul interior |

400 mm - 7900+ mm |

± 1,0% sau ± 5 mm (care este mai mare) |

± 0,1 mm până la ± 0,5 mm |

CMM |

|

Grosimea peretelui |

50 mm - 1000+ mm |

± 5% sau ± 5 mm (care este mai mare) |

± 0,1 mm până la ± 0,5 mm |

CMM |

|

Înălţime |

50 mm - 1500+ mm |

± 5% sau ± 5 mm (care este mai mare) |

± 0,1 mm până la ± 0,5 mm |

CMM |

|

Flatitate |

N/A |

0,5 mm/metru diametru |

0,1 mm/metru diametru |

Flatness Gauge/CMM |

|

Concentricitate |

N/A |

0,5 mm |

0,1 mm |

Ecartament concentricitate/CMM |

|

Rugozitate de suprafață |

N/A |

RA 6.3 - 12.5 μm |

RA 0.8 - 3.2 μm |

Profilometru |

Capacitate de personalizare:

Inele forjate personalizate cu diferite dimensiuni, forme (e . g ., non-circulare, conice) și cerințele de toleranță pot fi produse conform desenelor și specificațiilor tehnice detaliate .}

Oferit de obicei în condiții prelucrate sau de finisare prelucrate pentru a reduce costurile de procesare și timpul clientului .

5. Denumiri de temperament și opțiuni de tratare termică

Inele de forjare din aliaj de aluminiu cu diametru mare pot fi furnizate în diferite temperaturi de tratament termic, în funcție de tipul lor de aliaj și de cerințele finale de aplicație .

|

Cod temperament |

Descrierea procesului |

Aplicabil la |

Caracteristici cheie |

|

O |

Complet reculat, înmuiat |

Toate aliajele de aluminiu |

Ductilitate maximă, cea mai mică rezistență, ușoară pentru a lucra la rece |

|

H112 |

Aplatizat numai după forjare |

Seria 5xxx |

Păstrează microstructura forjată și stresul rezidual, rezistența moderată, rezistența bună la coroziune |

|

H321/H116 |

Stabilizat după forjare |

Seria 5xxx |

Coroziune de stres excelentă și rezistență la exfoliere, rezistență mai mare decât H112 |

|

T6 |

Soluție tratată termic, apoi îmbătrânită artificial |

2xxx, 6xxx, seria 7xxx |

Cea mai mare forță, duritate ridicată |

|

T73/T74 |

Soluție tratată termic, apoi suprapusă |

Seria 7xxx |

Rezistență ușor mai mică decât T6, dar o coroziune de stres excelentă și rezistență la exfoliere |

|

T76 |

Soluție tratată termic, apoi special îmbătrânită |

Seria 7xxx |

Proprietăți generale bune, rezistență la coroziune la stres |

Îndrumare de selecție a temperamentului:

Cerințe de forță: T6 Temperea Seriei 7xxx oferă cea mai mare rezistență, dar sensibilitatea sa la SCC trebuie considerată .

Rezistență la coroziune: Seria 5xxx (H116/H321) și seria 7xxx seria T73/T74 Temperii sunt cele mai bune opțiuni .

Weldabilitate: Aliajele 5xxx și seria 6xxx au o sudabilitate excelentă . sudare convențională de fuziune nu este în general recomandată pentru seria 2xxx și 7xxx .

Mediu de serviciu: Cerințe specifice pentru medii marine, medii criogene, vase sub presiune, etc. .

6. Caracteristici de prelucrare și fabricare

Prelucrarea inelelor de forjare din aliaj de aluminiu cu diametru mare necesită de obicei mașini-unelte mari, de înaltă rigiditate și strategii specializate de prelucrare .

|

Operație |

Material de scule |

Interval de parametri recomandat |

Comentarii |

|

Întorcându -se |

Carbură, pcd |

Viteză mare de tăiere, alimentare medie înaltă |

Diametru mare, necesită mașini de mare putere, evacuare bună a cipurilor |

|

Frezare |

Carbură, hss |

Viteză mare de tăiere, alimentare medie înaltă |

Uzura de scule și gestionarea cipurilor sunt critice |

|

Foraj |

Carbură, acoperită cu staniu |

Viteză de tăiere medie, alimentare medie |

Necesită o răcire bună și evacuarea cipurilor, evitați ambalarea cipurilor pe bit |

|

Sudare |

Mig/Tig |

Sârmă de umplere și gaz de protecție selectate pe baza gradului de aliaj |

Seria 5xxx și 6xxx Weld Weld, seria 2xxx/7xxx au nevoie de procese speciale |

|

Lucrare la rece |

O temperament |

Operațiunile de îndoire, rulare sunt posibile, dar limitate |

Temporatoarele forjate (F) sau tratate cu căldură (t/h) au o ductilitate mai mică |

Ghid de fabricație:

Machinabilitatea: Aliajele de aluminiu au, în general, o utilabilitate bună, dar lipirea și ambalarea cipurilor sunt probleme comune . Instrumente ascuțite cu unghiuri mari de rake, unghiuri mari de helix, combinate cu lubrifianți de răcire eficiente și sisteme bune de evacuare a cipurilor, sunt necesare . de răcire și sisteme de evacuare a cipurilor bune, sunt necesare .

Gestionarea stresului rezidual: Fapturile de dimensiuni mari sunt predispuse la tensiuni reziduale semnificative în timpul stingerii și prelucrării, ceea ce poate duce la distorsiune . metode de ameliorare a stresului, cum ar fi întinderea (TXX51), compresia sau reliefarea vibratorie a stresului, pot fi utilizate .}

Tratament de suprafață: Tratamentele de acoperire de anodizare, pictură sau de conversie pot fi aplicate în funcție de mediul de serviciu și cerințele estetice .

7. Sisteme de rezistență la coroziune și protecție

Rezistența la coroziune a inelelor de forjare a aliajului de aluminiu cu diametru mare este un avantaj cheie pentru aplicarea lor în medii dure .

|

Seria de aliaje |

Performanță tipică de coroziune |

Probleme de tip coroziune |

|

Seria 2xxx |

Coroziune atmosferică corectă, susceptibilă la pitting |

Sensibil la coroziune intergranular, fisurarea coroziunii stresului (SCC) |

|

Seria 5xxx |

Coroziunea atmosferică și a apei de mare excelente, rezistență excelentă la pitting |

Poate sensibiliza cu utilizarea pe termen lung la temperatură, ceea ce duce la SCC |

|

Seria 6xxx |

Coroziune atmosferică bună, ușoară pitting |

Sensibilitate scăzută SCC |

|

Seria 7xxx |

Coroziune atmosferică bună, dar SCC și exfoliere sensibilă la coroziune (T6) |

Coroziune intergranulară, SCC, coroziune de exfoliere (temperaturi de mare rezistență) |

Sisteme de protecție:

Selecție de aliaj și temperament: Selectați note de aliaj și temperaturi de tratament termic cu rezistență la coroziune superioară (e . g ., seria 5xxx H116/H321, sau seria 7xxx T73/T74) .} 7xxx

Tratament de suprafață:

Anodizant: Cea mai frecventă metodă de protecție, formând un film de oxid dur, dens, care îmbunătățește coroziunea și rezistența la uzură .

Acoperiri de conversie chimică: Serviți ca primer excelenți pentru vopsea sau adezivi, oferind protecție de bază .

Sisteme de pictură/acoperire: Primeri epoxidici de înaltă performanță și topuri de poliuretan oferă protecție pe termen lung în medii marine și industriale .

Considerații de proiectare: Evitați zonele de prindere a apei și coroziunea crevice; Aplicați izolarea galvanică atunci când este în contact cu metalele diferite .

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare tipică |

Considerarea proiectării |

|

Densitate |

2.66 - 2.85 g/cm³ |

Proiectare ușoară, Centrul de control al gravitației |

|

Gama de topire |

500 - 650 grad |

Fereastra de tratare termică și sudură |

|

Conductivitate termică |

110 - 200 W/m·K |

Gestionarea termică, proiectarea disipatării căldurii |

|

Conductivitate electrică |

30 - 55% IACS |

Conductivitate electrică în aplicații electrice |

|

Căldură specifică |

860 - 900 j/kg · k |

Calcule de masă termică și capacitate de căldură |

|

Extinderea termică (CTE) |

22 - 24 ×10⁻⁶/K |

Modificări dimensionale datorate variațiilor de temperatură |

|

Modulul lui Young |

70 - 75 gpa |

Calculele de deviere și rigiditate |

|

Raportul lui Poisson |

0.33 |

Parametrul de analiză structurală |

|

Capacitate de amortizare |

Moderat |

Controlul vibrațiilor și al zgomotului |

Considerații de proiectare:

Ușoară: Densitatea scăzută a aliajelor de aluminiu permite inele cu diametrul mare să obțină o reducere semnificativă a greutății, oferind beneficii economice și performanțe substanțiale în aplicații aerospațiale, transport feroviar și marine .

Interval de temperatură de funcționare: Trebuie determinată pe baza tipului de aliaj și a mediului de aplicare, evitând serviciile pe termen lung la temperaturi ridicate care pot duce la degradarea performanței .

Echilibrul de forță și rigiditate: Prin proiectarea rezonabilă a secțiunilor și selectarea aliajului, asigurați -vă o rigiditate suficientă pentru a preveni deformarea excesivă în timp ce îndepliniți cerințele de rezistență .

Adaptabilitatea mediului: Luați în considerare factori precum corosivitatea, intervalul de temperatură, vibrațiile și încărcăturile de impact ale mediului de lucru .

9. Asigurarea și testarea calității

Controlul calității pentru inele de forjare din aliaj de aluminiu cu diametru mare este extrem de strict, care se întinde pe fiecare etapă de la materii prime până la livrarea produsului finit .

Proceduri de testare standard:

Certificarea materiei prime: Trasabilitatea lingourilor, verificarea compoziției chimice, a numărului de căldură, a datei de producție, etc. .

Controlul calității topirii și lingurilor: Analiza elementară online, măsurarea conținutului de hidrogen, monitorizarea eficienței filtrului, detectarea defectelor cu ultrasunete .

Monitorizarea proceselor de forjare: Monitorizarea în timp real a profilurilor de temperatură, a cantităților de deformare, a presiunii, a stării de matriță, etc. .

Monitorizarea procesului de tratare termică: Uniformitatea temperaturii cuptorului, timpul, rata de răcire, temperatura media de stingere, etc. .

Inspecție de precizie dimensională și geometrică: Inspecție cuprinzătoare a diametrelor exterioare și interioare, grosimea peretelui, înălțimea, planeitatea, concentricitatea, etc. ., folosind mașini de măsurare a coordonatelor de înaltă precizie (CMM), scanere laser, etc. .}

Testarea proprietății mecanice:

Eșantionare: Probele sunt prelevate din locații critice (de obicei direcții circumferențiale și radiale ale inelului) conform dimensiunilor de forjare și cerințelor standard pentru testare .

Teste: Tracțiune (UTS, YS, EL), duritate, duritate de impact, oboseală, rezistență la fractură, fisură de coroziune a stresului (SCC) .

Testare nedistructivă (NDT):

Testare cu ultrasunete: Inspecție volumetrică 100% a întregului inel, cea mai eficientă metodă pentru detectarea defectelor interne (e . g ., incluziuni, porozitate, fisuri, coroziune intergranulară), adesea necesare pentru a îndeplini standardele aerospaiale (e . G {{}}}, AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AMS 2630 Class AA) {{6., AM

Testarea penetrantului: Detectează defecte de suprafață și de suprafață aproape .

Testare curentă eddy: Detectează defecte de suprafață și aproape de suprafață, în special pentru materiale conductive .

Testare radiografică (RT): Folosit pentru reinspecția defectelor interne în anumite zone critice .

Analiza microstructurală: Examinarea metalografică pentru a evalua dimensiunea cerealelor, fluxul de cereale, gradul de recristalizare, distribuția precipitată, tipurile de defecte, etc. .

Măsurarea rugozității suprafeței.

Standarde și certificări:

Respectă ASTM B247, AMS (specificații de materiale aerospațiale), EN (Standarde europene), GB/T (standarde naționale chineze), etc. .

Certificări de sistem de calitate: ISO 9001, AS9100 (aerospațial) .

EN 10204 Tip 3 . 1 sau 3.2 pot fi furnizate rapoarte de testare materiale, iar certificarea terților poate fi aranjată la cererea clienților.

10. Aplicații și considerații de proiectare

Inelele de forjare din aliaj de aluminiu cu diametru mare joacă un rol critic în diverse sectoare de industrie de înaltă tehnologie și grea, datorită performanței lor generale excelente .

Zone de aplicare primară:

Aerospațial: Carcase de motor pentru aeronave, inele de componente ale turbinei, inele purtătoare de încărcare a angrenajului, inele de conectare a rezervorului de combustibil rachetă, inele structurale pentru nave spațiale, etc. .

Industria energetică: Inele de echipamente ale centralei nucleare, flanșe de arbore principale ale turbinei eoliene, flanșe de vase cu presiune mare, inele de rezervor de combustibil cu hidrogen, etc. .

Inginerie marină și offshore: Inele de conectare structurale de coafură a navei mari, inele de asistență critică pentru platforme de foraj offshore, inele de conectare a cociului de presiune pentru submersibile cu mare adâncime, inele de rezervor de transport LNG, etc. .

Transit feroviar: Inele de conectare a corpului de tren de mare viteză, forjuri critice de bogie, inele mari de frânare a trenului, etc. .

Militar: Monturi mari de arme de artilerie, inele de încărcare a vehiculelor blindate, inele de lansator de rachete, etc. .

Utilaje grele: Curse mari de rulment, semifabricate de viteză, inele principale pentru mașini de plictisire a tunelului, etc. .

Avantaje de proiectare:

Ușoară: Densitatea scăzută a aliajelor de aluminiu combinate cu procesul de forjare permite reducerea semnificativă a greutății în componente structurale mari, îmbunătățind eficiența și reducerea costurilor de operare .

Fiabilitate ridicată și siguranță: Rezistența ridicată, rezistența ridicată, rezistența excelentă la oboseală și microstructura internă densă oferită de forjare asigură fiabilitatea pe termen lung a componentelor în sarcini extreme și medii complexe .

Stabilitate dimensională: După tratarea termică a căldurii riguroase și ameliorarea stresului, inele forjate cu diametrul mare prezintă o stabilitate dimensională bună în timpul prelucrării ulterioare și serviciului pe termen lung .

Rezistență la coroziune: În special aliajele din seria 5xxx demonstrează o rezistență excelentă la coroziune în mediile marine și industriale .

Flexibilitatea proiectării: Diverse cerințe de proiectare complexe și solicitante pot fi îndeplinite prin selectarea diferitelor aliaje, temperaturi de tratament termic și procese de forjare personalizate .

Limitări de proiectare:

Cost: Producția de inele forjate cu diametrul mare necesită echipamente specializate costisitoare și procese complexe, ceea ce duce la costuri inițiale mai mari .

Sensibilitate la temperatură: Unele aliaje de aluminiu de înaltă rezistență pot experimenta degradarea performanței în medii de temperatură de înaltă temperatură pe termen lung, necesitând luarea în considerare a limitelor de temperatură de funcționare .

Weldabilitate: Unele aliaje de înaltă rezistență au o sudabilitate slabă, ceea ce poate necesita tehnici speciale de sudare sau design pentru a evita sudarea .

Stres rezidual: Procesul de stingere pentru forjele de dimensiuni mari poate genera tensiuni reziduale semnificative, necesitând tratamente adecvate de ameliorare a stresului .

Considerații economice și de sustenabilitate:

Valoarea ciclului de viață: Deși investiția inițială este ridicată, performanța superioară și durata de viață lungă a inelelor forjate reduc costurile de întreținere și înlocuire, oferind o valoare economică mai mare pe termen lung .

Utilizarea materialelor: Forjarea este un proces de formă aproape net, reducând eficient deșeurile de materii prime în comparație cu prelucrarea tradițională .

Prietenie de mediu: Aliajele de aluminiu sunt materiale complet reciclabile, aliniază principiilor de fabricație ecologică; Lightweighting -ul produsului contribuie, de asemenea, la reducerea consumului de energie și a emisiilor de carbon de produse finale .

Tag-uri populare: Inel de forjare din aliaj de aluminiu cu diametru mare, China Producători de inel de forjare din aluminiu cu diametru mare, furnizori, fabrică, Bară din aluminiu cu diametru mare, Inel forjat din aluminiu, Inel rotund forjat din aluminiu, Inel forjat din aluminiu personalizat, Inel rotund de forjare din aluminiu, Forjarea inelului de aluminiu

Trimite anchetă