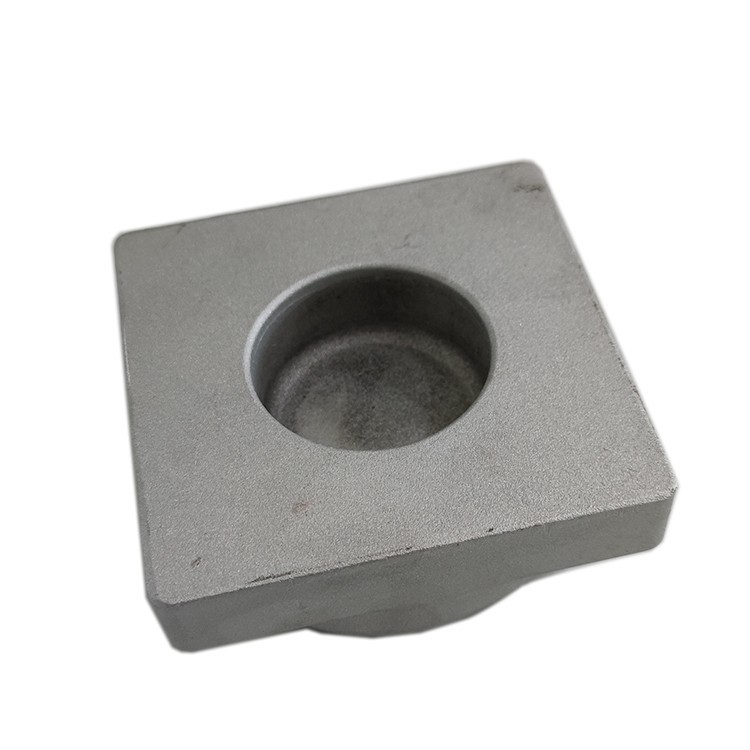

6082 Forjare mică de aluminiu din aluminiu

Când vine vorba de mici atenții de aluminiu utilizate în industria energiei electrice, 6082 aliaj de aluminiu iese în evidență ca un material preferat datorită proprietăților sale excepționale.

1. Prezentare generală a materialelor și proces de fabricație

6082 aliaj de aluminiu este un aliaj din seria Al-MG-Si cu rezistență medie, renumit pentru rezistența sa excelentă, rezistența bună la coroziune, sudabilitate superioară și mașinabilitatea. Ca unul dintre cele mai utilizate aliaje structurale din aluminiu, 6082 oferă o rezistență mai mare decât 6061, în special prezentând proprietăți mecanice mai bune în secțiuni mai groase. Piesele mici fabricate prin procesul de forjare a matriței îmbunătățesc eficient proprietățile mecanice ale materialului și fiabilitatea, asigurând performanța acestuia în aplicații precise și complexe.

Elemente de aliere primară:

Magneziu (mg): 0. 6-1. 2% (întărește cu siliciu)

Silicon (si): 0. 7-1. 3% (se întărește cu magneziu, îmbunătățește răspunsul întăririi vârstei)

Mangan (mn): {{0}}. 4-1. 0% (rafinează cerealele, îmbunătățește rezistența și duritatea, inhibă recristalizarea)

Cupru (Cu): 0. 10% max (prezență minoră, efect neglijabil)

Chromium (CR): 0. 25% max (inhibă recristalizarea)

Material de bază:

Aluminiu (AL): echilibru

Impurități controlate:

Fier (fe): 0. 50% max

Zinc (zn): 0. 20% max

Titanium (ti): 0. 10% max

Alte elemente: {{0}}. 05% max fiecare, 0,15% maxim maxim

Proces de fabricație (pentru forturi mici): Procesul de producție pentru forjare mici subliniază precizia și eficiența, urmărind obținerea componentelor de formă aproape net cu proprietăți mecanice excelente prin unul sau mai multe etape de formare a matriței.

Pregătirea materiei prime:

Lingele turnate de 6082 de înaltă calitate sau barele extrudate sunt selectate ca faruri de forjare. Materialul trebuie să fie supus analizei compoziției chimice pentru a asigura respectarea standardelor.

Tăiere:

Lungimea billetului este redusă precis în funcție de dimensiunile și forma de forjare, asigurând volumul și greutatea îndeplinesc cerințele de forjare a matriței.

Încălzire:

Billetele sunt încălzite uniform într -un cuptor controlat precis (de obicei la gradul 450-500). Pentru părțile mici, uniformitatea temperaturii și prevenirea supraîncălzirii sunt cruciale.

Formarea de forjare a morții:

Folosind un ciocan de forjare sau o presă hidraulică, factura încălzită este plasată într-o matriță pre-proiectată și formată dintr-una sau mai multe lovituri/presiuni mai precise. Cavitatea matriței este concepută în mod complex pentru a asigura că liniile de curgere a metalelor urmează forma părții, rafinând boabele și eliminând defectele interne.

Pre-forjare și finisare forjare: Pentru forme complexe, acest lucru poate implica două etape: pre-forjare (pregătirea unui semifabricat dur) și forjarea de finisare (modelarea fină).

Tăiere:

După forjare, se elimină excesul de bliț în jurul periferiei forjării.

Tratament termic:

Tratamentul termic al soluției: Forjarea este încălzită până la aproximativ 530-545 și menținută pentru suficient timp pentru a permite dizolvării elementelor de aliere în soluția solidă.

Stingerea: Răcire rapidă de la temperatura de soluționare, de obicei prin stingerea apei (temperatura camerei sau apa caldă), pentru a reține soluția solidă suprasaturată.

Tratamentul de îmbătrânire (temperamentul T6): Tratament standard de îmbătrânire artificială (de obicei la gradul 160-180 pentru orele 8-18). Acest tratament determină precipitațiile de întărire a fazelor precum MG₂SI, obținând forță și duritate maximă.

Finisare și inspecție:

Deburiere, îndreptare, inspecție dimensională, verificări ale calității suprafeței.

În cele din urmă, sunt efectuate teste nedistructive (de exemplu, penetrant, curent eddy) și teste de proprietate mecanică pentru a se asigura că produsul respectă specificațiile.

2. Proprietăți mecanice de 6082 Forjare mică a matriței

6082 Forgări mici în temperatura T6 prezintă proprietăți mecanice excelente, potrivite pentru aplicațiile care necesită sarcini moderate până la mari.

|

Tip de proprietate |

T6 Valoare tipică |

Direcția testului |

Standard |

|

Forța de tracțiune finală (UTS) |

310-340 MPA |

Longitudinal (L) |

ASTM B557 |

|

Rezistență la randament (0. 2% ys) |

260-290 MPA |

Longitudinal (L) |

ASTM B557 |

|

Alungire (2 inch) |

9-14% |

Longitudinal (L) |

ASTM B557 |

|

Duritatea Brinell |

95-105 hb |

N/A |

ASTM E10 |

|

Forța oboselii (10 cicluri) |

100-120 MPA |

N/A |

ASTM E466 |

|

Forța forfecării |

210-230 MPA |

N/A |

ASTM B769 |

|

Modul elastic |

70 GPA |

N/A |

ASTM E111 |

Uniformitatea proprietății și anisotropia:

Datorită procesului de forjare a matriței, care aliniază fluxul de cereale de -a lungul conturului părții, 6082 Forgings prezintă proprietăți excelente în direcțiile principale de încărcare.

În comparație cu plăcile sau extruziile, de obicei, forjările au proprietăți transversale mai bune (perpendiculare pe direcția principală de deformare), cu anisotropie generală mai mică.

3. Caracteristici microstructurale

Microstructura de 6082 de mici forțe de matriță este fundamentul puterii și fiabilității lor ridicate.

Caracteristici microstructurale cheie:

Structura de cereale rafinată și densă:

Procesul de forjare descompune în detaliu boabele grosiere as-turnate, formând boabe fine, uniforme și dense echiaxate și boabe deformate alungite de-a lungul liniilor de curgere a metalului. Dimensiunea medie a cerealelor variază de obicei de la micrometre 50-150, în funcție de raportul de forjare specific.

Manganul (MN) formează dispersoide pe bază de AL, fixând efectiv limitele cerealelor și inhibând creșterea excesivă a cerealelor și recristalizarea.

Flux de cereale optimizat și continuu:

Metalul curge în cavitatea matriței, formând linii de flux continuu care se conformează îndeaproape cu geometria piesei. Acest lucru permite forjarea să transfere eficient stresul atunci când este încărcat, îmbunătățind durata de viață a oboselii și rezistența la fractură, în special în forme complexe sau zone cu concentrații de stres.

Distribuția uniformă a fazelor de întărire (precipitate):

Tratamentul de îmbătrânire T6 promovează precipitația uniformă a fazelor MG₂SI în forme fine, dispersate, care sunt mecanismul principal de întărire.

Distribuția uniformă a precipitatelor în interiorul cerealelor și la limitele cerealelor evită precipitațiile de graniță continuă dăunătoare, asigurând astfel o bună rezistență la coroziunea intergranulară.

Curățenie metalurgică ridicată:

Intrările de matriță sunt densă intern, fără defecte de turnare (cum ar fi contracția, porozitatea, incluziunile grosiere).

Controlul strict al conținutului de fier (Fe) reduce formarea de faze dăunătoare al-Fe-Si, îmbunătățind în continuare duritatea materialului.

4. Specificații și toleranțe dimensionale

6082 Forgări mici de matriță pot obține forme de înaltă precizie și complexe în timpul producției.

|

Parametru |

Gama tipică de dimensiuni |

Toleranță comercială de forjare (T6) |

Toleranță la prelucrare de precizie |

Metoda de testare |

|

Lungime maximă/diametru |

{0} mm |

± 0. 5% sau ± 1 mm |

± {{0}}. 05 - ± 0,2 mm |

CMM/etrier |

|

Min grosime a peretelui |

{0} mm |

± 0. 5 mm |

± {{0}}. 1 - ± 0,2 mm |

CMM/GAUGE DE GROSITATE |

|

Gama de greutate |

0. 05 - 10 kg |

±5% |

N/A |

Scară electronică |

|

Rugozitate de suprafață (forjată) |

RA 6. 3 - 25 μm |

N/A |

RA 1. 6 - 6. 3 μm |

Profilometru |

|

Flatitate |

N/A |

0. 2 mm/100mm |

0. 05 mm/100mm |

Instrument de măsurare a planității / CMM |

|

Perpendicularitate |

N/A |

0. 5 grade |

0. 1 grad |

GAUGE LEGN/CMM |

Capacitate de personalizare:

Poate fi proiectat și produs pe baza modelelor CAD detaliate și a desenelor de inginerie.

Se pot furniza servicii precum preformarea, forjarea, tunderea, tratamentul termic și prelucrarea aspră/finisaj.

5. Denumiri de temperament și opțiuni de tratare termică

6082 Aliaj își realizează în primul rând proprietățile dorite prin tratamentul termic, temperamentul T6 fiind cel mai des utilizat.

|

Cod temperament |

Descrierea procesului |

Aplicații tipice |

Caracteristici cheie |

|

O |

Complet reculat, înmuiat |

Stat intermediar înainte de procesare ulterioară |

Ductilitate maximă, cea mai mică rezistență, ușoară pentru a lucra la rece |

|

T4 |

Soluție tratată termic, apoi îmbătrânită în mod natural |

Aplicațiile care nu necesită rezistență maximă, o bună ductilitate |

Rezistență moderată, ductilitate bună |

|

T6 |

Soluție tratată termic, apoi îmbătrânită artificial |

Componente structurale generale de înaltă rezistență |

Rezistență maximă, duritate ridicată, rezistență bună la coroziune |

|

T651 |

Soluție tratată termic, îmbătrânită artificial, întinsă stresul |

Necesită prelucrare precisă, stabilitate dimensională ridicată |

Rezistență ridicată, stres rezidual minim, denaturare redusă a prelucrării |

|

T652 |

Soluție tratată termic, îmbătrânită artificial, compresie stresată |

Necesită prelucrare precisă, stabilitate dimensională ridicată |

Rezistență ridicată, stres rezidual minim, denaturare redusă a prelucrării |

Îndrumare de selecție a temperamentului:

Temperament t6: Pentru forjele de matriță care necesită o rezistență ridicată, o rezistență bună la coroziune și mașina, T6 este cea mai economică și cea mai performantă alegere.

T651/T652 Temperații: Pentru piese cu cerințe de precizie dimensională extrem de înaltă și prelucrări ulterioare extinse, se recomandă temperaturile T651 sau T652 pentru a controla eficient distorsiunea prelucrării.

6. Caracteristici de prelucrare și fabricare

6082 Forgări mici de matriță posedă utilabilitate și sudabilitate excelente.

|

Operație |

Material de scule |

Parametri recomandați |

Comentarii |

|

Cotitură |

Carbură, hss |

Vc =150-400 m/min, f =0. 2-0. 8 mm/rev |

Jetoanele se rup ușor, evacuarea cipului bun |

|

Frezare |

Carbură, hss |

Vc =200-600 m/min, fz =0. 08-0. 5 mm |

Tăiere de mare viteză, finisare bună a suprafeței |

|

Foraj |

Carbură, hss |

Vc =50-120 m/min, f =0. 08-0. 2 mm/rev |

Unghiul mare de helix, terenuri lustruite, preferrate prin combinație |

|

Sudare |

Mig/Tig |

BUNE SELDABILITATE, umplutură recomandată 4043/5356 |

Puterea poate scădea după sudură, luați în considerare îmbătrânirea locală post-sudură |

|

Tratament de suprafață |

Anodizare, acoperire de conversie |

Anodizarea este ușor de colorat, greu, rezistent la uzură, rezistent la coroziune |

Aplicat pe scară largă, satisface nevoile estetice și de protecție |

Ghid de fabricație:

Machinabilitatea: 6082 în temperamentul T6 are o utilabilitate bună, permițând piese cu o calitate ridicată a suprafeței și o precizie dimensională.

Weldabilitate: 6082 este un aliaj de aluminiu sudat, compatibil cu metodele comune de sudare cu fuziune precum MIG sau TIG. Rezistența în zona afectată de căldură (HAZ) va scădea după sudare, ceea ce poate fi îmbunătățit prin selectarea firelor de umplere de înaltă rezistență sau efectuarea îmbătrânirii locale post-sudură.

Formabilitate rece: Prezintă o bună formabilitate la rece în temperamentele O sau T4; Ductabilitatea scade în temperamentul T6 și nu este recomandată deformarea la rece la scară largă.

7. Sisteme de rezistență la coroziune și protecție

6082 aliaj are o rezistență excelentă la coroziune, în special împotriva coroziunii atmosferice și a apei sărate.

|

Tip de coroziune |

Performanța temperamentului T6 |

Sistem de protecție |

|

Coroziunea atmosferică |

Excelent |

Nu este necesară o protecție specială sau anodizând |

|

Coroziunea apei de mare |

Bun |

Acoperiri anodizante, de înaltă performanță, izolare galvanică |

|

Cracarea coroziunii stresului (SCC) |

Sensibilitate foarte scăzută |

Temperatul T6 oferă în mod inerent rezistență excelentă |

|

Coroziune de exfoliere |

Sensibilitate foarte scăzută |

Temperatul T6 oferă în mod inerent rezistență excelentă |

|

Coroziune intergranulară |

Sensibilitate foarte scăzută |

Controlul tratamentului termic |

Strategii de protecție a coroziunii:

Selecție de aliaj și temperament: 6082- T6 Temperat în sine oferă o rezistență excelentă la coroziune, cu o rezistență ridicată la SCC și la coroziunea exfolierii.

Tratament de suprafață:

Anodizant: Cea mai comună și eficientă metodă de protecție, oferind un strat suplimentar rezistent la uzură și rezistent la coroziune și poate fi colorată.

Acoperiri de conversie chimică: Serviți ca primeri buni pentru vopsele sau adezivi.

Sisteme de acoperire de înaltă performanță: Poate fi aplicat în medii speciale sau extreme, cum ar fi acoperiri cu fluorocarburi, acoperiri epoxidice etc.

Managementul coroziunii galvanice: Când este în contact cu metale incompatibile, trebuie luate măsuri de izolare (de exemplu, garnituri, acoperiri izolante) pentru a preveni coroziunea galvanică.

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

T6 Valoare tipică |

Considerarea proiectării |

|

Densitate |

2,70 g/cm³ |

Design ușor |

|

Gama de topire |

555-650 grad |

Fereastra de tratare termică și sudură |

|

Conductivitate termică |

180 W/m·K |

Gestionarea termică, proiectarea disipatării căldurii |

|

Conductivitate electrică |

48% IACS |

Bună conductivitate electrică |

|

Căldură specifică |

900 J/kg · K. |

Inerția termică, calculul răspunsului la șoc termic |

|

Extinderea termică (CTE) |

23.4 ×10⁻⁶/K |

Modificări dimensionale datorate variațiilor de temperatură |

|

Modulul lui Young |

70 GPA |

Rigiditatea structurală, deformarea și analiza vibrațiilor |

|

Raportul lui Poisson |

0.33 |

Parametrul de analiză structurală |

Considerații de proiectare:

Raportul forță-greutate: 6082 oferă o rezistență mai mare decât 6061, menținând în același timp avantaje ușoare.

Versatilitate: Proprietățile echilibrate o fac potrivită pentru diverse aplicații industriale, reducând complexitatea de selecție a materialelor.

Ușurința de fabricație și asamblare: Machinabilitatea excelentă și sudabilitate ajută la reducerea ciclurilor de producție și la reducerea costurilor.

Toleranța la daune: În părțile mici, microstructura densă și fluxul continuu de cereale formate prin forjare contribuie la îmbunătățirea duratei de viață a oboselii și a durității fracturii.

9. Asigurarea și testarea calității

Controlul calității pentru 6082 Forgări mici de aluminiu din aluminiu este un aspect crucial care asigură performanța și fiabilitatea acestora.

Proceduri de testare standard:

Certificarea materiei prime:

Analiza compoziției chimice (spectrometru de emisie optică) pentru a asigura respectarea ASTM, EN, etc.

Inspecția defectelor de suprafață a biletului.

Monitorizarea proceselor de forjare:

Monitorizarea în timp real a temperaturii, presiunii și stării de matriță.

Inspecție aleatorie în proces de formare și dimensiuni de forjare.

Monitorizarea procesului de tratare termică:

Uniformitatea temperaturii cuptorului (pe clasa 2 2750E AMS 2750E) și controlul timpului.

Stingerea temperaturii mediului și a controlului intensității agitației.

Analiza compoziției chimice:

Re-verificarea compoziției chimice a lotului de forțe finale.

Testarea proprietății mecanice:

Testare la tracțiune: Probele prelevate din locații și orientări reprezentative (longitudinale, transversale) pentru a testa UTS, YS, EL.

Testarea durității: Măsurători cu mai multe puncte pentru a evalua uniformitatea generală.

Testarea impactului: Test de impact Charpy V-Notch, dacă este necesar.

Testare nedistructivă (NDT):

Testarea penetrantului (PT): 100% inspecție de suprafață pentru a detecta defectele de rupere a suprafeței.

Testare curentă eddy (ET): Detectează defecte de suprafață și aproape de suprafață, cum ar fi micro-crăpuri și non-uniformitate pentru duritate.

Testare cu ultrasunete (UT): Pentru piese critice sau de dimensiuni mari, inspecție a defectelor interne pentru a asigura pori, incluziuni sau alte defecte interne.

Analiza microstructurală:

Examen metalografic pentru a evalua dimensiunea cerealelor, continuitatea fluxului de cereale, gradul de recristalizare, precipitarea morfologiei și distribuției etc.

Inspecția dimensiunii și a calității suprafeței:

Măsurări precise folosind etriere, micrometri, mașini de măsurare a coordonatelor (CMM) sau instrumente de măsurare optică.

Măsurarea rugozității suprafeței.

Standarde și certificări:

Respectă ASTM B247 (Fortays Aluminum Forjings), EN 15908 (aluminiu și aliaj de aluminiu - forjare), EN 755 (tijă/bară extrudată, ca referință de billet), AMS (specificații ale materialului aerospațial, dacă este necesar).

Certificarea sistemului de management al calității: ISO 9001.

EN 10204 Tip 3.1 Rapoarte de testare a materialelor pot fi furnizate, iar certificarea independentă terță parte poate fi aranjată la cererea clienților.

10. Aplicații și considerații de proiectare

6082 Forgeri mici de aluminiu sunt utilizate pe scară largă în diverse sectoare industriale, datorită rezistenței lor excelente, rezistenței la coroziune și eficienței producției.

Zone de aplicare primară:

Industria auto: Componente de suspensie (de exemplu, brațe de control, articulații de direcție), componente ale roții, suporturi pentru motor, componente ale motorului, părți structurii corpului.

Biciclete și echipamente sportive: Piese de înaltă performanță pentru biciclete (de exemplu, manivele, pedale), carabinere, conectori de echipamente sportive.

Inginerie mecanică: Corpuri de pompă, corpuri de supapă, componente hidraulice, cleme, blocuri de conectare, angrenaje de transmisie mici, carcase de rulment.

Electronice și aparate electrice: Chiuvete de căldură, suporturi structurale, carcase de conector.

Transport: Componente structurale non-critice, conectori și paranteze în vehicule feroviare, nave și aeronave.

Echipament medical: Cadre structurale, piese de conectare etc.

Hardware general: Mânere de scule, componente de blocare etc.

Avantaje de proiectare:

Rezistență ridicată și ușoară: Oferă o putere bună, obținând în același timp reducerea semnificativă a greutății, îmbunătățind performanța produsului și eficiența energetică.

Fiabilitate ridicată: Forjarea matriței elimină defectele de turnare, rezultând o structură internă densă și boabe rafinate, îmbunătățind semnificativ viața de oboseală și duritatea impactului.

Realizarea complexă a formei: Forjarea matriței poate produce geometrii complexe în formă de net, reducând prelucrarea ulterioară și scăderea costurilor.

Rezistență excelentă la coroziune: Potrivit pentru utilizarea pe termen lung în medii corozive exterioare, umede sau corozive.

Machinabilitate bună și sudabilitate: Facilitează prelucrarea ulterioară, tratarea suprafeței și asamblarea.

Eficiența costurilor: 6082 oferă un raport mai bun pentru performanță prețuri în comparație cu aliajele specializate de înaltă performanță.

Limitări de proiectare:

Limite de forță: Deși mai puternic decât 6061, totuși nu poate satisface cerințele structurilor critice care poartă sarcina care necesită o rezistență extrem de mare, cum ar fi componentele structurale aerospațiale primare.

Limitări de mărime: Dimensiunile de forjare a matriței sunt limitate de matrițe și echipamente, ceea ce îl face impropriu pentru forjarea integrală a componentelor foarte mari.

Performanță la temperatură ridicată: Similar cu toate aliajele de aluminiu, nu este potrivit pentru medii de operare pe termen lung peste 150 de grade.

Considerații economice și de sustenabilitate:

Valoarea totală a ciclului de viață: În timp ce costul inițial al forjarelor de matriță poate fi mai mare decât piesele turnate, performanțele lor superioare și costurile de procesare reduse ulterioare le fac competitive pe întregul lor ciclu de viață.

Eficiența utilizării resurselor: Forjarea matriței este un proces eficient de formă aproape net, reducând deșeurile de materiale.

Prietenie de mediu: Aliajele de aluminiu sunt extrem de reciclabile, aliniază cu principiile de fabricație ecologică și economie circulară.

Tag-uri populare: 6082 Forjare mică a matriței din aluminiu, China 6082 Producători de forjare a matriței mici din aluminiu, furnizori, fabrică, Fortamente din aliaj de aluminiu, piese de forjare din aluminiu, Forjarea aliajului din aluminiu, Forjarea din aluminiu de aviație, Piese de forjare din aluminiu de aviație, Forjare mică de aluminiu

Trimite anchetă