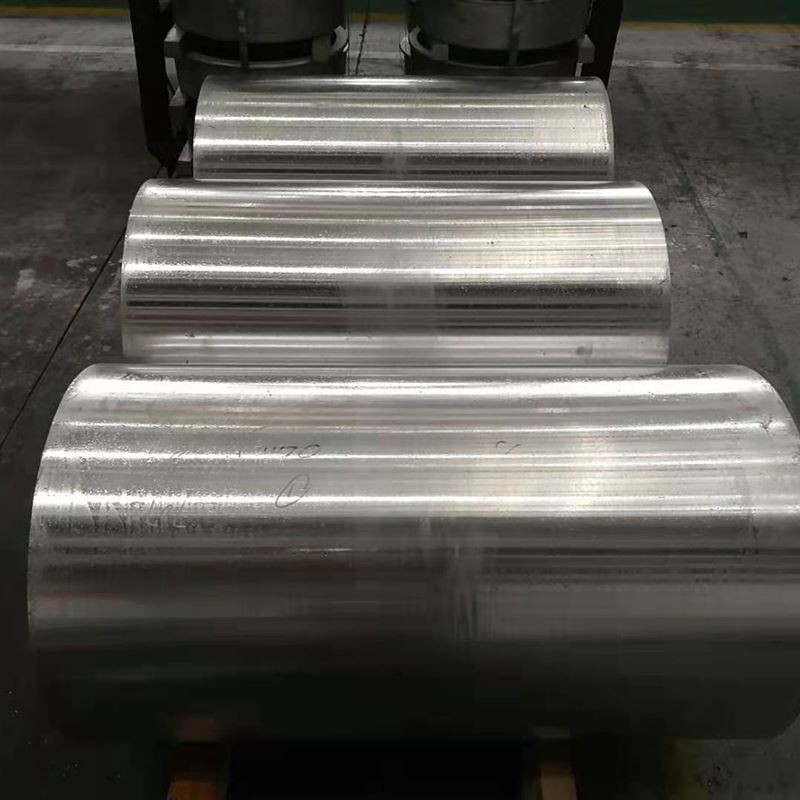

7050 Forjarea Barei rotunde din aluminiu

Barele rotunde din aluminiu forjat de înaltă rezistență 7050 joacă un rol important în diverse domenii precum fabricația aerospațială, militară, automobile și fabricarea mecanică, datorită performanței lor excelente de procesare și a zonelor largi de aplicare .

1. Procesul de compoziție și fabricație a materialelor

7050 Bara rotundă din aluminiu forjat este un aliaj cu rezistență ultra-înaltă, tratabil de căldură-zinc-magnesiu-copper, conceput în mod specific pentru a oferi o rezistență excepțională, rezistență la rezistență la oboseală și o coroziune de stres superior (SCC) Rezistența în componentele structurale critice . prin intermediul unigului, prin intermediul unui microstruct intern, este optimizat, cu un nivel de prestație, în funcție de parțial, care este optimizată, de fapt, de către o parte a microstructului intern. Contururi, ceea ce face o alegere ideală pentru aplicații industriale aerospațiale, militare și extrem de de înaltă performanță:

Elemente de aliere primară:

Zinc (zn): 5.9-6.9% (element de întărire primară)

Magneziu (mg): 2.0-2.6% (funcționează cu zinc pentru a forma faze de întărire)

Cupru (Cu): 2.0-2.6% (îmbunătățește rezistența la rezistență și la coroziunea stresului)

ZIRCONIUM (ZR): 0.08-0.15% (rafinator de cereale, inhibă recristalizarea)

Material de bază:

Aluminiu (AL): echilibru

Impurități controlate:

Fier (Fe): mai mic sau egal cu 0,15% max

Silicon (SI): mai mic sau egal cu 0,12% max

Mangan (MN): mai mic sau egal cu 0,10% max

Titan (TI): mai mic sau egal cu 0,06% max

Crom (CR): mai mic sau egal cu 0,04% max

Alte elemente: mai puțin sau egal cu 0,05% fiecare, mai mic sau egal cu 0,15% total

Proces de forjare premium:

Pregătirea topiturii:

Aluminiu primar de înaltă puritate (minim de 99,9%)

Control precis al elementelor de aliere cu ± 0,03% toleranță

Sisteme de filtrare cu mai multe etape (filtre de spumă ceramică, filtre de pat adânc) pentru curățenie ultra-înaltă

Degazarea în vid sau degazarea avansată a snif -ului (hidrogen <0,08 ml/100g)

Controlul rafinării și recristalizării cerealelor folosind aliaj maestru al-Zr

Tehnologie avansată de turnare directă (DC) pentru lingurițe fără defecte, de dimensiuni mari, de dimensiuni mari

Omogenizare:

Omogenizare cu mai multe etape la gradul 460-480 pentru 24-48 ore

Control strict al temperaturii: ± 3 grade

Rate de răcire lente pentru a asigura distribuția uniformă a elementelor de aliere și pentru a elimina macro-segregarea

Pregătirea biletului:

Condiționarea suprafeței (scalare sau frezare)

Inspecție cu ultrasunete 100% (conform AMS 2630 Clasa A1 sau ASTM E2375 nivel 2)

Preîncălzire: 380-420 grad, cu control precis al uniformității temperaturii

Secvență de forjare:

Forjare în mai multe etape, inclusiv o die deschisă, o die închisă sau forjare radială

Temperatura de deformare: 350-400 grad (controlat precis sub temperatura de recristalizare)

Capacitate de presă hidraulică: 5, 000-50, 000 tone (în funcție de dimensiunea și complexitatea barei)

Proiectare și control asistată de computer pentru a optimiza ratele de flux și deformare a cerealelor

Raport de reducere minimă: 4: 1 la 6: 1, asigurând structura internă densă, uniformă și eliminarea structurii turnate

Soluție Tratament termic:

475-485 grad pentru 2-4 ore (diametru dependent)

Uniformitate de temperatură: ± 3 grade

Transfer rapid la mediul de stingere (<5 seconds)

Stingerea:

Gradul de apă fierbinte (60-80 grad) sau stingerea polimerului

Rata de răcire controlată pentru a optimiza rezistența la coroziune

Alinarea stresului (pentru temperaturi T7451/T74511):

Întindere controlată (1-3% deformare plastică) pentru a reduce stresul rezidual

Îmbătrânire artificială în două etape (pentru temperamente T7451/T74511):

Prima etapă: 120 grade pentru 6-10 ore (formarea zonelor GP)

A doua etapă: 160 grade pentru 8-16 ore (formarea fazelor η 'și η, îmbunătățirea rezistenței SCC)

Toate etapele de producție sunt supuse unui control strict al calității, testării nedistructive și gestionării trasabilității .

2. Proprietăți mecanice ale 7050 Bara rotundă forjată

|

Proprietate |

T7451 |

T74511 |

T7651 |

T76511 |

Metoda de testare |

|

Forța de tracțiune finală |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Rezistența la randament (0,2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Alungire (2 inch) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Duritate (Brinell) |

150-165 hb |

150-165 hb |

160-175 hb |

160-175 hb |

ASTM E10 |

|

Rezistență la oboseală (5 × 10 cicluri) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Forța forfecării |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Durerea fracturii (K1C, tipică) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Distribuția proprietății:

Axial vs . proprietăți radiale:<5% variation in strength properties (forging provides excellent anisotropy)

Variația proprietății interne pe bare cu diametru mare: de obicei mai puțin de 5%

Variația de bază a durității de suprafață:<5 HB

Echilibrul rezistenței durității: 7050 aliaj oferă o duritate superioară a fracturii în comparație cu 7075- T6, menținând totodată o rezistență ridicată

Rezistența la fisurarea coroziunii stresului: T7451/T74511 Temperii asigură o rezistență SCC foarte mare, superioară temperaturilor T6

3. caracteristici microstructurale

Caracteristici microstructurale cheie:

Structura cerealelor:

Structura mixtă fină, uniformă de cereale recristalizate și alungite

Fluxul de cereale aliniat cu forma de forjare, orientat pe direcția de tensiune, oferind proprietăți mecanice excelente

AL₃ZR Dispersoide formate din zirconiu inhibă efectiv creșterea și recristalizarea cerealelor

Dimensiunea cerealelor ASTM 6-9 (45-16 μm)

Distribuția precipitată:

Fazele η '(MGZN₂) și η (MGZN₂): formate prin îmbătrânire în două etape, oferind consolidarea primară

Conținutul de Cu și Mg în soluție solidă este esențial pentru rezistența SCC

Cantitate extrem de mică și dimensiunea controlată a compușilor intermetalici primari precum Al₂cumg, Alzncu, Al₂cu

Dezvoltarea texturii:

Procesul de forjare controlat creează o textură specifică, optimizarea rezistenței, rezistenței și rezistenței SCC

Caracteristici speciale:

Mărimea și distribuția precipitațiilor de graniță (zonele GP și η ') controlate cu precizie pentru a maximiza rezistența SCC

Zonele optimizate de zinc la limitele cerealelor, reducând căile de coroziune anodice

Curățenie metalurgică ridicată, minimizând defectele de incluziune

4. Specificații și toleranțe dimensionale

|

Parametru |

Gama standard |

Toleranță de precizie |

Toleranță comercială |

Metoda de testare |

|

Diametru |

100-700 mm |

± 0,4 mm până la 200 mm |

± 0,8 mm până la 200 mm |

Micrometru/etrier |

|

± 0,2% peste 200 mm |

± 0,4% peste 200 mm |

|||

|

Ovalitate |

N/A |

40% din toleranța la diametru |

60% din toleranța la diametru |

Micrometru/etrier |

|

Lungime |

1000-6000 mm |

± 3mm |

± 6mm |

Măsura benzii |

|

Dreptate |

N/A |

0,4mm/m |

0,8 mm/m |

DreptEdge/Laser |

|

Rugozitate de suprafață |

N/A |

1,6 μm RA max |

3,2 μm RA max |

Profilometru |

|

Tăiați etanșarea |

N/A |

0,3 grade max |

0,6 grade max |

Raportor |

Formularele disponibile standard:

Bara rotundă forjată: diametre de la 100 mm până la 700mm

Serviciu personalizat cu tăiere la lungime disponibilă

Toleranțe speciale și finisaje de suprafață (e . g ., decojit, sol, precizie întoarsă) disponibil la cerere

Disponibil în diverse temperaturi de tratament termic, cum ar fi T7451, T74511, T7651, T76511

5. Denumiri de temperament și opțiuni de tratare termică

|

Cod temperament |

Descrierea procesului |

Aplicații optime |

Caracteristici cheie |

|

T7451 |

Soluție tratată + întinsă pentru ameliorarea stresului + îmbătrânirea artificială în două etape |

Rezistență excelentă la coroziune de stres cu rezistență ridicată |

Rezistență ridicată, rezistență SCC superioară, stabilitate dimensională |

|

T74511 |

T 7451 + îndreptat |

Potrivit pentru secțiuni neregulate, stres rezidual scăzut |

Similar cu T7451, dar pentru forme complexe |

|

T7651 |

Soluție tratată + întinsă pentru ameliorarea stresului + îmbătrânirea artificială în două etape |

Rezistență excelentă la coroziune cu exfoliere cu rezistență ridicată |

Rezistență ridicată, rezistență la coroziune exfoliere superioară |

|

T76511 |

T 7651 + îndreptat |

Potrivit pentru secțiuni neregulate, stres rezidual scăzut |

Similar cu T7651, dar pentru forme complexe |

Îndrumare de selecție a temperamentului:

T7451/T74511: Alegerea primară atunci când proiectarea necesită un echilibru de rezistență ridicată și de rezistență excepțională a coroziunii la stres (SCC)

T7651/T76511: utilizat atunci când proiectarea necesită o rezistență ușor mai mare și o rezistență specifică la coroziunea exfolierii

Procesul de forjare oferă proprietăți mai uniforme în toate direcțiile și mai scăzute stres rezidual, ceea ce îl face mai potrivit pentru componente structurale critice

6. Caracteristici de prelucrare și fabricare

|

Operație |

Material de scule |

Parametri recomandați |

Comentarii |

|

Cotitură |

Carbură, PCD |

Vc =150-450 m/min, f =0.1-0.4 mm/Rev |

Prelucrare de mare viteză pentru finisare excelentă a suprafeței, atenție la evacuarea cipurilor |

|

Foraj |

Carbură, acoperită cu staniu |

Vc =60-150 m/min, f =0.1-0.3 mm/Rev |

Exerciții de re-consolide recomandate, bune pentru găuri adânci |

|

Frezare |

Carbură, HSS |

Vc =200-700 m/min, fz =0.08-0.2 mm |

Instrumente cu unghi de raclă pozitiv, adâncime mare de tăiere, alimentare ridicată |

|

Atingere |

HSS-E-PM, TICN Coated |

Vc =10-25 m/min |

Lubrifiere corectă pentru o calitate bună a firului |

|

Alezaj |

Carbură, HSS |

Vc =40-100 m/min, f =0.15-0.4 mm/Rev |

Toleranța H7 realizabilă |

|

Ferăstrău |

Lama cu vârf de carbură |

Vc =600-1500 m/min |

Potrivit pentru tăierea de precizie a barelor cu diametrul mare |

Ghid de fabricație:

Evaluare a mașinarii: 50% (1100 aluminiu=100%), mai greu de mașină decât 6061, mai ușor decât 7075

Formarea cipurilor: tinde să formeze chipsuri fine, rupte, dar jetoanele se pot acumula, necesitând o evacuare bună a cipurilor

Lichid de răcire: fluid de tăiere solubil în apă (10-15% concentrație), răcire de debit mare; Se pot folosi și lichide de tăiere pe bază de ulei

Uzura de instrumente: mai sus, recomandă PCD sau instrumente de carbură acoperite

Sudabilitate: Metodele de sudare convenționale nu sunt recomandate, limitate la aplicații speciale (e . g ., sudură de frecare), pierderi semnificative de forță după sudare

Funcționare la rece: formabilitate slabă, nu este potrivită pentru îndoire la rece, ștampilare, etc. .

Lucrare la cald: Forjarea trebuie să fie efectuată la temperaturi strict controlate și rate de încordare

Tratament la suprafață: poate fi anodizat (recomandat de anodizare sulfurică), dar poate prezenta o nuanță gălbuie din cauza unui conținut mai mare de cupru

Crăpăturile de coroziune a stresului: T7451/T74511 Temperii oferă o rezistență SCC foarte ridicată, ceea ce este avantajul său principal

7. Sisteme de rezistență la coroziune și protecție

|

Tip de mediu |

Rating de rezistență |

Metoda de protecție |

Performanță preconizată |

|

Atmosferă industrială |

Bun |

Anodizare + sigilare |

10-15 ani |

|

Atmosferă marină |

Bun |

Anodizare + sigilare/pictură |

5-10 ani |

|

Imersiunea apei de mare |

Corect |

Sistem de acoperire strict sau placare |

Depinde de calitatea și întreținerea acoperirii |

|

Umiditate ridicată |

Bun |

Anodizare + sigilare |

10-15 ani |

|

Coroziunea stresului |

Excelent (T74/T76 Temppers) |

Nu este necesară o protecție suplimentară |

Sensibilitate extrem de scăzută, superioară 7075- t6 |

|

Exfoliere |

Excelent (temperament T76) |

Nu este necesară o protecție suplimentară |

Sensibilitate extrem de scăzută |

|

Coroziune galvanică |

Bun |

Izolare corectă |

Un design atent cu metale diferite |

Opțiuni de protecție la suprafață:

Anodizant:

Tip II (sulfuric): 10-25 μm grosime, îmbunătățește rezistența la uzură și la coroziune, poate fi vopsită

Tip III (Hard): 25-75 μm grosime, pentru aplicații de uzură mare

Acoperiri de conversie:

Acoperiri de conversie cromatică (MIL-DTL -5541): Baza excelentă pentru vopsele sau adezivi, oferă protecție împotriva coroziunii

Alternative fără crom: conforme cu mediul înconjurător

Sisteme de pictură:

Primer epoxid + Polyuretan Topcoat: oferă o protecție excelentă pe termen lung, potrivită pentru medii aerospațiale

Placare:

În medii corozive extreme, poate fi luată în considerare placarea cu aluminiu pur sau straturi de aliaj rezistent la coroziune

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare |

Considerarea proiectării |

|

Densitate |

2,80 g/cm³ |

Calculul greutății și optimizarea structurală |

|

Gama de topire |

482-635 grad |

Fereastra de tratare termică și limitările de sudare |

|

Conductivitate termică |

150 W/m·K |

Gestionarea termică, proiectarea transferului de căldură |

|

Conductivitate electrică |

37-39% IACS |

Conductivitate electrică în aplicații electrice |

|

Căldură specifică |

860 j/kg · k |

Calculele de masă termică și capacitate de căldură |

|

Extinderea termică (CTE) |

23.6 ×10⁻⁶/K |

Modificări dimensionale datorate variațiilor de temperatură |

|

Modulul lui Young |

71.0 GPA |

Calculele de deviere și rigiditate |

|

Raportul lui Poisson |

0.33 |

Parametrul de analiză structurală |

|

Capacitate de amortizare |

Mediu-mic |

Controlul vibrațiilor și al zgomotului |

Considerații de proiectare:

Interval de temperatură de funcționare: -60 grad la gradul +100 (rezistența se degradează semnificativ peste aceasta)

Performanță criogenică: o ușoară creștere a rezistenței la temperaturi scăzute, duritatea rămâne bună

Proprietăți magnetice: non-magnetice

Reciclabilitate: material reciclabil de mare valoare

Stabilitate dimensională: Excelent în temperaturi T7451/T74511, potrivite pentru prelucrarea cu precizie

Raportul de rezistență-greutate: printre cele mai mari pentru aliaje de aluminiu, ideale pentru materiale aerospațiale

9. Asigurarea și testarea calității

Proceduri de testare standard:

Compoziție chimică:

Spectroscopie cu emisii optice

Fuziune de gaze inerte (conținut de hidrogen)

Verificarea tuturor elementelor de aliere și a conținutului de impuritate ultra-scăzut

Testare mecanică:

Testare la tracțiune (longitudinală, transversală, transversală scurtă)

Testarea durității (Brinell, mai multe locații)

Testarea rezistenței la fractură (K1C, pe ASTM E399)

Testarea oboselii (după cum este necesar, e . g ., oboseala rotativă a fasciculului)

Testarea fisurilor la coroziune a stresului (SCC, pe ASTM G44, G47)

Testare nedistructivă:

Inspecție cu ultrasunete (100% volumetric, pe clasa AM 2630 A1, AMS-STD -2154 sau ASTM E2375 Nivelul 2)

Testare curentă eddy (defecte de suprafață și aproape de suprafață)

Inspecție penetrant (defecte de suprafață)

Testare radiografică (defecte macroscopice interne)

Analiză microstructurală:

Determinarea mărimii cerealelor

Verificarea modelului de flux de cereale

Evaluarea precipitată (TEM/SEM)

Evaluarea gradului de recristalizare

Inspecție dimensională:

Verificare CMM (Mașină de măsurare a coordonatelor)

Diametru, lungime, dreapta, ovalitate, etc. .

Certificări standard:

Raport de testare Mill (ro 10204 3.1 sau 3.2)

Certificarea analizei chimice

Certificarea proprietăților mecanice

Certificare de tratare termică/forjare

Certificare de testare nedistructivă

Conformitate cu AMS 4106 (Forgings), AMS 4107 (BAR), ASTM B247 (Forgings) și alte standarde aerospațiale

AS9100 sau ISO 9001 Certificarea sistemului de management al calității

10. Aplicații și considerații de proiectare

Aplicații primare:

Structuri aerospațiale:

Cadre de fuselaj, raze de aripi, strâmtoare

Componente ale angrenajului de aterizare

Conectori de aeronave și elemente de fixare

Componente de stâlpi motor

Militar și apărare:

Componente structurale ale aeronavelor militare

Structuri de rachete și rachete

Piese critice de încărcare pentru vehicule blindate

Utilaje de înaltă performanță:

Componente ale echipamentului de testare de înaltă precizie

Piese de curse critice de curse

Mucegaiuri și componente de matriță (în cazuri specifice)

Avantaje de proiectare:

Rezistență ultra-mare și raport excelent de forță-greutate

Rezistență la coroziune de stres superior (SCC) (în special la temperamentul T7451)

Durerea bună a fracturii, mai bună decât 7075- t6

Procesul de forjare optimizează fluxul de cereale, îmbunătățind rezistența la oboseală și anisotropie

Stresul rezidual de stingere mai mică (prin tratamentul cu ameliorarea stresului)

Stabilitate dimensională excelentă, potrivită pentru prelucrarea de precizie

Non-magnetic

Limitări de proiectare:

Costuri ridicate, utilizate în principal pentru aplicații aerospațiale critice

Sudabilitate slabă, sudură convențională nu este recomandată

Formabilitate extrem de slabă, nu este potrivită pentru munca la rece

Rezistență slabă la căldură, performanța se degradează rapid la temperaturi ridicate

Cerințe extrem de solicitante de procesare și tratare termică, necesitând echipamente specializate și control strict

Rezistența moderată de coroziune, necesită de obicei anodizare sau protecție de acoperire

Considerente economice:

Un aliaj de înaltă performanță, costul inițial este semnificativ mai mare decât aliajele de aluminiu cu scop general

Procesele complexe de fabricație și inspecție adaugă costurilor de producție

În ciuda costurilor ridicate, performanța sa superioară este de neînlocuit în aplicațiile critice

Aspecte de sustenabilitate:

Material reciclabil de înaltă valoare, contribuind la economia circulară

Proiectarea ușoară în aerospațial contribuie la reducerea consumului de combustibil și a emisiilor de carbon

Procesele de producție sunt sub o reglementare strictă a mediului

Îndrumare de selecție a materialelor:

Alegeți 7050 atunci când proiectarea necesită un echilibru de rezistență maximă, rezistență excelentă la fractură, rezistență la oboseală și rezistență superioară la coroziune a stresului, iar costul nu este principalul factor de limitare

În mod deosebit de adecvat pentru componente purtătoare de presiune, echipament de aterizare, spars aripi și alte structuri aerospațiale critice

Alegeți temperamentul T7651 atunci când este necesară o rezistență ușor mai mare și este necesară o rezistență specifică la coroziunea de exfoliere

Nu este potrivit pentru aplicații care necesită sudură sau formare complexă la rece

Tag-uri populare: 7050 Forging Aluminiu Round Bar, China 7050 Forging Producători de bar rotund din aluminiu, furnizori, fabrică, bara de forjare din aluminiu de transmisie dublă a ambreiajului, Disc forjat din aluminiu, tijă de forjare din aluminiu elicoidală, Bară de aluminiu de mare rezistență 7050, tijă de forjare de aluminiu de transmisie manuală, Tija de forjare a aluminiului cu motor hidraulic

Trimite anchetă