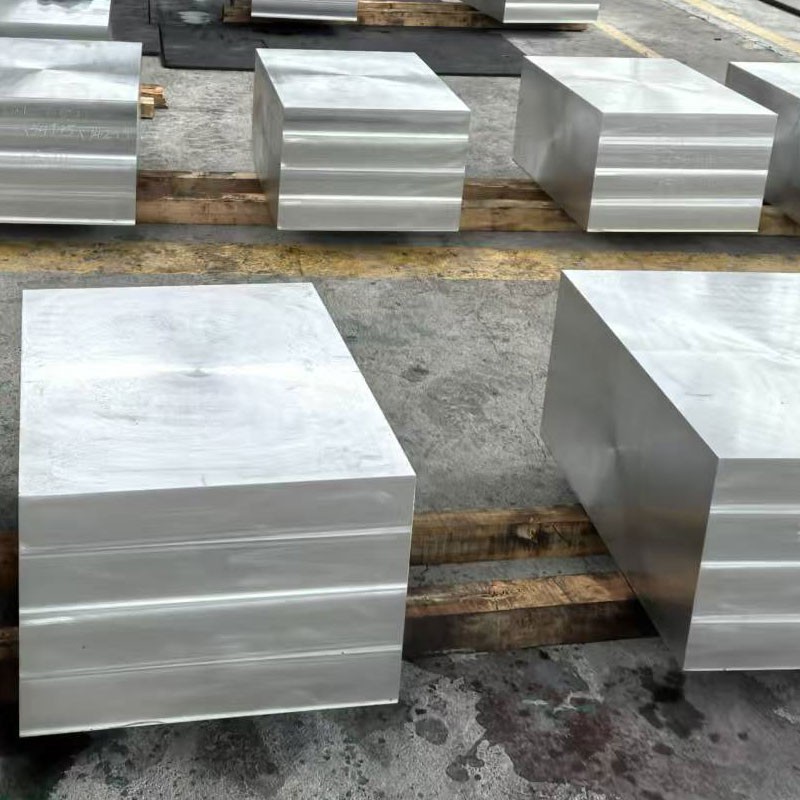

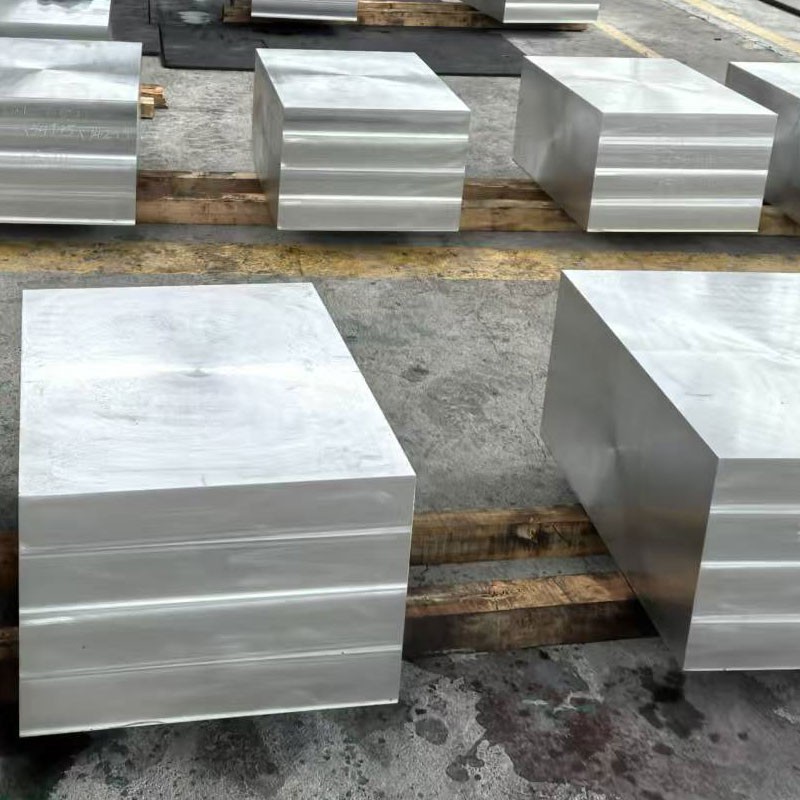

7050 Placă de forjare a aliajului din aluminiu ultra

7050 Placa forjată din aluminiu din aluminiu ultra are o poziție de neînlocuit în câmpuri de înaltă performanță datorită avantajelor sale de rezistență ridicată, rezistență ușoară, excelentă de coroziune, procesabilitate bună și plasticitate și zone de aplicare largă . 7050 Aliaj de aluminiu aparțin unor aliaje de aluminiu { cojirea coroziunii și a coroziunii stresului fisurarea .

1. Procesul de compoziție și fabricație a materialelor

7050 aliaj de aluminiu (AMS 4050, ASTM B247) reprezintă un aliaj avansat de calitate aerospațială al-Zn-MG-CU, conceput pentru o toleranță superioară a daunelor și un raport de rezistență-greutate excepțional . Varianta de farfurie cu ultra-hard oferă proprietăți mecanice optimizate prin procesare termomecanică de precizie: Procesare termomecanică de precizie:

Chimie din aliaj:

Zinc (zn): 5.7-6.7% (element de întărire primară)

Cupru (cu): 2.0-2.6% (întărirea precipitațiilor)

Magneziu (mg): 1.9-2.6% (întărirea precipitațiilor)

ZIRCONIUM (ZR): 0.08-0.15% (Controlul structurii cerealelor)

Material de bază:

Aluminiu (AL): mai mare sau egal cu 87,3% (sold)

Impurități controlate:

Fier (Fe): mai mic sau egal cu 0,15% max

Silicon (SI): mai mic sau egal cu 0,12% max

Mangan (MN): mai mic sau egal cu 0,10% max

Titan (TI): mai mic sau egal cu 0,06% max

Crom (CR): mai mic sau egal cu 0,04% max

Secvență de producție de forjare premium:

Turnarea lingourilor: proces de degajat cu vid

Omogenizare: 470-490 grad pentru 24-36 ore (rampa controlată de computer)

Scalping de suprafață: minim 10 mm pe suprafață pentru a elimina segregarea

Pregătire pre-forjare: aplicație de acoperire de protecție

Forjare multidirecțională:

Deformare inițială: 400-425 grad

PASSE INTERMEDIATE: 375-395 grad

Deformare finală: 350-370 grad

Raport minim de deformare: 4: 1

Recuperare post-Forge: 413 grad pentru 4-8 ore (egalizarea stresului)

Prelucrare de precizie: Pregătirea suprafeței pentru tratarea termică

Soluție Tratament termic: 475-485 grad pentru timp dependent de grosime

Controlled Quenching: High-velocity polymer quench (>100 grad /sec)

Tratament criogenic: opțional -75 stabilizare grad (24 de ore)

Îmbătrânire cu mai multe etape:

T7451: 120 grad /8hr + 175 grad /8hr

T7651: 120 grad /6hr + 165 grad /24HR

Trasabilitate completă a materialelor cu monitorizarea proceselor digitale în întreaga fabricație .

2. Proprietăți mecanice ale plăcii forjate ultra-hard 7050

|

Proprietate |

Minim |

Tipic |

Standard de testare |

Avantaj de performanță |

|

Forța de tracțiune finală |

510 MPa |

540-570 MPA |

ASTM E8/E8M |

15% mai mare decât 7075- t6 |

|

Rezistența la randament (0,2%) |

455 MPa |

480-510 MPA |

ASTM E8/E8M |

Capacitate superioară de încărcare aerospațială |

|

Alungire (2 inch) |

8% |

10-13% |

ASTM E8/E8M |

Toleranță la daune mai bune decât 7075 |

|

Durerea fracturii (K₁C) |

30 MPA√m |

33-38 mpa√m |

ASTM E399 |

25% îmbunătățire față de 7075- t6 |

|

Forța forfecării |

305 MPa |

320-345 MPA |

ASTM B769 |

Performanță articulară îmbunătățită |

|

Puterea rulmentului (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

Capacitate excepțională de fixare |

|

Forța oboselii (10⁷) |

145 MPa |

160-180 MPA |

ASTM E466 |

Rezistență la încărcare ciclică superioară |

|

Duritate (Brinell) |

140 HB |

150-165 hb |

ASTM E10 |

Rezistență la uzură îmbunătățită |

|

Randament compresiv |

470 MPa |

490-520 MPA |

ASTM E9 |

Critic pentru structurile de compresie |

Performanță de direcționalitate:

L/lt raport de rezistență la tracțiune: 1.05-1.08

R/strat de rezistență la tracțiune: 1.07-1.12

L/45 grade raport de rezistență la tracțiune: 1.02-1.06

Variația proprietății core-to-suprafață:<5% in thickness up to 150mm

3. Inginerie microstructurală pentru performanțe ultra-grele

Control termomecanic de precizie:

Gestionarea structurii cerealelor:

Morfologie nerecristalizată, fibroasă

Raport de clatire controlat: 5: 1 până la 8: 1

Retenția de substructură stabilizată cu ZR

Precipitarea ingineriei:

η '(MGZN₂) Primare întărirea primară

η (MGZN₂) supraviețuire controlată

Distribuția fazelor T (al₂mg₃zn₃)

S (Al₂cumg) Minimizarea fazei

Controlul ratei de stingere:

Critical cooling rate: >100 de grade /sec la suprafață

Core cooling rate: >60 grad /sec minim

Minimizarea stresului rezidual prin stingerea polimerului

Cinetică de îmbătrânire cu mai multe etape:

Etapa de nucleare: 120 grade /6-8 hr (GP Zone Formation)

Etapa de creștere: 165-175 grad /8-24 hr (η 'precipitații)

Caracteristici microstructurale:

Dimensiunea cerealelor: ASTM 8-10 (15-30 μm)

DIZUME DE DISPERSOID: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Fracție recristalizată:<5% maximum

Textură: alamă puternică {011}<211>componentă

Evaluare de incluziune: mai mică sau egală cu 0,3 pe ASTM E45

Conținut nul:<0.1% volumetric

4. Specificații și toleranțe dimensionale

|

Parametru |

Gama standard |

Toleranță aerospațială |

Toleranță comercială |

|

Grosime |

{0} mm |

± 0,5mm sau ± 1%* |

± 1,5 mm sau ± 2%* |

|

Lăţime |

{0} mm |

± 2 mm |

± 5 mm |

|

Lungime |

{0} mm |

+10/-0 mm |

+20/-0 mm |

|

Flatitate |

N/A |

0,1% din lungime |

0,2% din lungime |

|

Rugozitate de suprafață |

N/A |

3,2 μm RA max |

6,3 μm RA max |

|

Margine dreaptă |

N/A |

1 mm pe metru |

3 mm pe metru |

|

Paralelism |

N/A |

0,5% din grosime |

1,0% grosime |

*Oricare dintre acestea este mai mare

Opțiuni speciale de procesare:

Aproape forjarea formei nete: alocație redusă de prelucrare

Contur pre-pre-pre-manifestare: 15 mm indemnizație de stoc minim

Alinarea stresului: Egalizarea pre-pre-prelucrare a stresului

Inspecție cu ultrasunete: testare volumetrică 100% pe AMS 2154

Densitate: 2,83 g/cm³ (± 0,02)

Formula de greutate: grosime (mm) × lățime (m) × lungime (m) × 2.83=greutate (kg)

5. tratarea termică și optimizarea performanței

|

Desemnarea temperamentului |

Detalii proces |

Proprietăți optimizate |

Aplicații țintă |

|

T7451 |

Soluție termică tratare, întindere controlată (1.5-3%), relief de stres, suprasolicitat |

Cea mai bună rezistență SCC cu rezistență ridicată |

Structuri de aeronave primare |

|

T7651 |

Soluție termic tratare, întindere controlată (1.5-3%), suprasolicitat (temperatură de vârf mai mare) |

Rezistență maximă cu o rezistență bună la SCC |

Componente critice de încărcare |

|

T7351 |

Soluție termică tratarea căldurii, ameliorarea stresului prin întindere, special suprasolicitată |

Combinație optimă de rezistență/rezistență la fractură |

Structuri critice de oboseală |

|

T74 |

Soluție de tratare termică, suprasolicitare în mai multe etape |

Rezistență maximă SCC |

Aplicații aerospațiale marine/navale |

Parametri de tratare termică:

Temperatura soluției: 475-485 grad

Timp de înmuiere: 1 oră la 25 mm grosime (minim)

Întârziere de stingere:<10 seconds maximum

Mediu de stingere: concentrare de polimer 12-18%

Stingerea vitezei: 3-5 m/sec minim

Controlul temperaturii îmbătrânite: ± toleranță la 3 grade

Depozitare post-Quench:<8 hours at <20°C before aging

Caracteristici de răspuns material:

Îmbătrânire naturală: modificări semnificative ale proprietății în 48 de ore

Îmbătrânire artificială: 90% din proprietățile dezvoltate în prima etapă de îmbătrânire

Thermal Stability: Maintains >95% din proprietăți la 100 de grade

Performanță criogenică: rezistență crescută la temperaturi subzero

Relieful de stres: 2-3% deformare permanentă recomandată

6. Machinabilitate și considerații de fabricație

|

Operație |

Material de scule |

Parametri recomandați |

Considerații speciale |

|

Frezarea de mare viteză |

Carbură premium |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Urcați esențial de frezare |

|

Găurirea găurilor adânci |

Costromul de răcire din carbură |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Ciclul de ciupire necesar |

|

Cotitură |

Inserții PCD/CBN |

Vc =600-1200 m/min |

Marginile de tăiere ascuțite vitale |

|

Filetat |

Premium HSS-E-PM |

Vc =15-25 m/min |

Preferat rularea firului |

|

Alezaj |

Râsuri de carbură |

Vc =40-70 m/min |

Toleranța H7 realizabilă |

|

EDM |

Electrozi de cupru |

Setări curente scăzute |

Reformarea stratului de reformare este necesară |

Strategii de optimizare a prelucrării:

Tăiere lichide: răcire solubile în apă (pH 8.5-9.5)

Acoperiri de scule: Tialn sau Diamond preferat

Managementul cipului: High-Pressure (70+ bară) BARANT

Forța de prindere: moderată (evitați distorsiunea)

Furaje/viteze: o abordare de alimentare cu viteză mare, moderată

Angajarea sculei: maxim 60% din diametrul tăietorului

Strategie de grosime: prelucrare de înaltă eficiență (TEM)

Finisare: tăieturi de lumină cu o viteză mare de suprafață

7. Sisteme de rezistență la coroziune și protecție

|

Tip de mediu |

Rating de rezistență |

Metoda de protecție |

Așteptare de performanță |

|

Atmosferă industrială |

Moderat |

Anodizare + primer/topcoat |

10+ ani cu întreținere |

|

Mediu marin |

Săracă |

Anodizare + primer cromatic + topcoat |

5-8 ani cu întreținere |

|

Umiditate ridicată |

Corect |

Anodizare tip II sau III |

3-5 ani fără topcoat |

|

Expunere chimică |

Corect |

Conversie chimică + anodizare sigilată |

Aplicație dependentă |

|

Coroziunea stresului |

Bun (T7 Temppers) |

Supraviețuire + compresie de suprafață |

Îmbunătățiri semnificative peste 7075 |

|

Exfoliere |

Bun (T7 Temppers) |

Un tratament termic adecvat |

Excoced rating de EA sau mai bine |

Opțiuni de tratare a suprafeței:

Anodizant:

Tip II (sulfuric): 10-25 μm

Tip III (hard): 25-75 μm

Sulfuric cu film subțire: 3-8 μm

Tartaric-sulfuric: 5-15 μm

Acoperiri de conversie:

Cromate pe mil-dtl -5541 clasa 1a

Pretratarea cromului trivalent

Tehnologia Sol-Gel

Sisteme de vopsea:

Primer epoxidic cu solide ridicate

Topcoat poliuretan

Acoperiri de eroziune de ploaie

Primeri anti-coroziune de specialitate

Îmbunătățirea mecanică a suprafeței:

Shot peening (0.008-0.012 o intensitate)

Șoc laser peening

Arde

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare |

Semnificația proiectării |

|

Densitate |

2,83 g/cm³ |

Structuri critice în greutate |

|

Gama de topire |

490-630 grad |

Limitări de sudare/tratament termic |

|

Conductivitate termică |

153-167 W/m·K |

Capacitate de disipare a căldurii |

|

Conductivitate electrică |

{}% IACS |

Aplicații de protecție EMI |

|

Căldură specifică |

860 j/kg · k |

Calcule de masă termică |

|

Extinderea termică (CTE) |

23.5 ×10⁻⁶/K |

Predicția tensiunii termice |

|

Modulul lui Young |

71.7 GPA |

Rigiditate structurală |

|

Raportul lui Poisson |

0.33 |

Modelarea elasticității |

|

Rata de creștere a fisurilor de oboseală |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Proiectarea toleranței la daune |

|

Energie de fractură (G₁C) |

28-32 kj/m² |

Evaluarea rezistenței la impact |

9. Protocoale de asigurare și testare a calitățiiopțiune

Regim de inspecție obligatorie:

Compoziție chimică:

Spectroscopie cu emisii optice

Verificarea tuturor elementelor și impurităților majore

Testare mecanică:

Test de tracțiune completă (L, LT, Direcții ST)

Testarea durității fracturii K₁c

Sondaj pentru duritate (minim de 25 mm)

Testare nedistructivă:

Inspecție cu ultrasunete pe AMS-STD -2154 Clasa A

Inspecția penetrantă a suprafețelor critice

Testare curentă eddy (opțional)

Analiză microstructurală:

Dimensiunea și morfologia cerealelor

Evaluarea recristalizării

Evaluare de incluziune pe ASTM E45

Testarea producției:

Verificarea parametrilor de tratare termică

Testarea sensibilității la stingere

Cartografierea conductivității electrice

Documentația de certificare:

Raport de testare a materialelor (MTR) per en 10204 3.1/3.2

Certificarea analizei chimice

Certificarea proprietăților mecanice

Înregistrări grafice de tratare termică

Rapoarte NDT cu criterii de acceptare

Documentația de verificare a temperamentului

Parametri de control al procesului

Rezumatul datelor privind procesul statistic

Informații despre trasabilitatea lotului

10. Aplicații și avantaje de performanță

Aplicații aerospațiale primare:

Structuri de perete

Aripi și structuri de transport

Componente ale angrenajului de aterizare

Cadre de fuselaj și mai lungi

Membrii structurali ai secțiunii groase

Pielea aripilor superioare

Fitinguri cu sarcină mare

Structuri de rachete

Hardware de rezervă structurală

Fitinguri de conexiune critică

Avantaje de performanță vs . 7075:

10-15% rezistență la tracțiune mai mare

20-25% Durerea de fractură îmbunătățită

Rezistență superioară la coroziune a stresului

Rezistența îmbunătățită la coroziune exfoliere

O mai bună rezistență la creșterea fisurilor la oboseală

Toleranța la daune îmbunătățită

Putere reziduală mai mare după impact

O stabilitate termică mai bună

Machinabilitate superioară în secțiuni groase

Proprietăți îmbunătățite prin grosime

11. Cerințe de stocare și manipulareDescrierea produselor

Protocol de manipulare a materialelor:

Mediu de depozitare:

Temperatură: 15-25 grad

Umiditate:<65% RH

Protecția împotriva precipitațiilor

Izolarea de produse din oțel

Ghiduri de ridicare:

Ridicarea cu mai multe puncte cu bare de distribuire

Slinguri non-metalice

Tag-uri populare: 7050 Placă de forjare din aluminiu ultra din aluminiu, China 7050 Producători de plăci de forjare din aluminiu ultra din aluminiu, furnizori, fabrică, Placă de forjare din aluminiu

Trimite anchetă