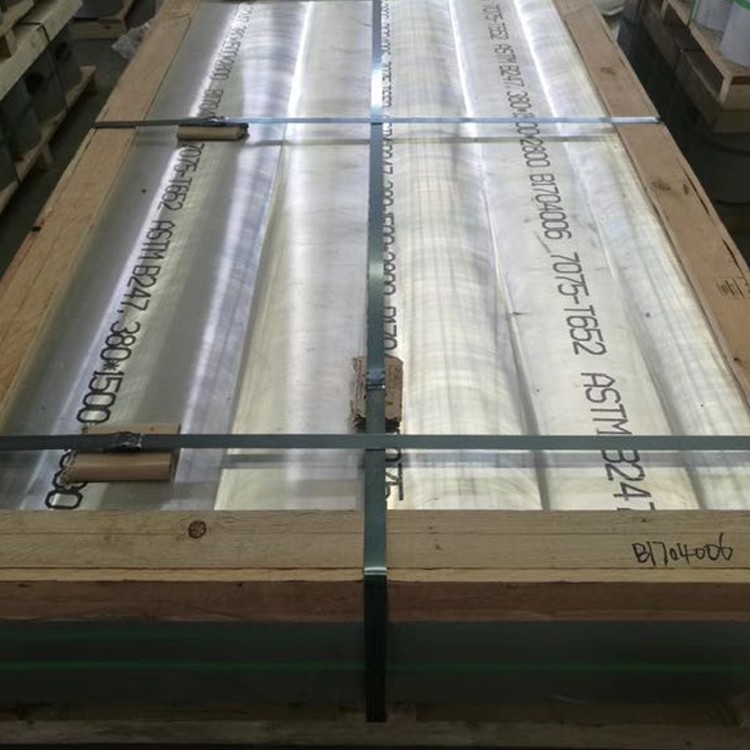

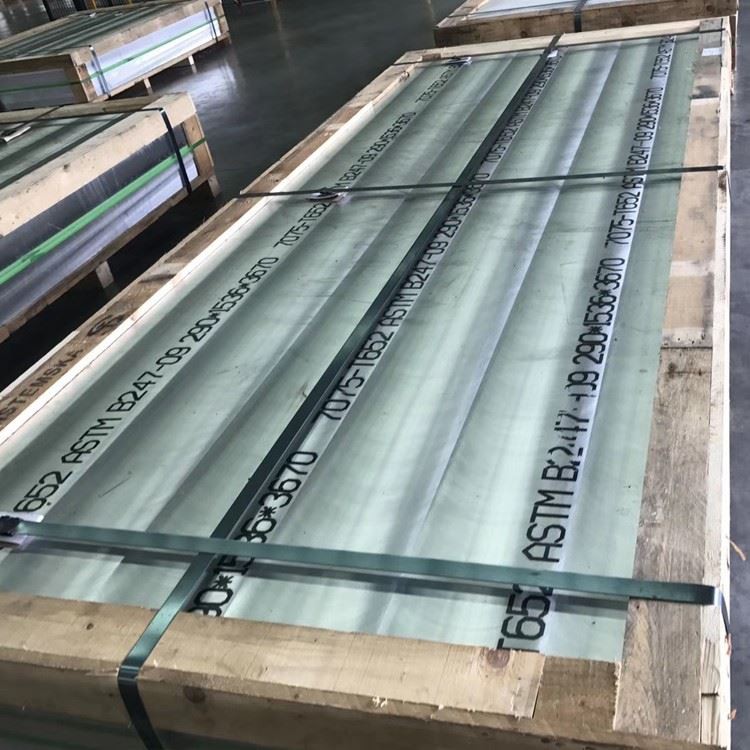

7075 Placă de forjare din aluminiu aerospațial ultra-gros

7075 Placa de forjare din aluminiu cu aviație ultra groasă este un material din aliaj de aluminiu de înaltă performanță cunoscut pentru rezistența sa ridicată, duritate ridicată, rezistență excelentă la uzură și rezistență la coroziune . este utilizată pe scară largă în câmpuri cheie precum aviație, aerospațială, procesarea mucegaiului și echipament mecanic .

1. Procesul de compoziție și fabricație a materialelor

7075 aliaj de aluminiu (AMS 4045, ASTM B247) reprezintă un material aerospațial de înaltă rezistență premium optimizat pentru componentele structurale ale aeronavelor critice . Varianta de plăci forjate ultra-grosime oferă o performanță excepțională de rezistență la greutate prin procesare specializată:

Elemente de aliere primară:

Zinc (zn): 5.1-6.1% (element de întărire primară)

Magneziu (mg): 2.1-2.9% (întărirea precipitațiilor)

Cupru (cu): 1.2-2.0% (îmbunătățirea forței)

Chromium (CR): 0.18-0.28% (rezistență la coroziune)

Material de bază:

Aluminiu (AL): mai mare sau egal cu 87,1% (sold)

Impurități controlate:

Fier (Fe): mai mic sau egal cu 0,50% max

Silicon (SI): mai mic sau egal cu 0,40% max

Mangan (MN): mai puțin sau egal cu 0,30% max

Titan (TI): mai mic sau egal cu 0,20% max

Proces de forjare ultra-gros:

Producție de lingouri premium:

Aluminiu primar depredat în vid

Triple filtrare prin filtre ceramice

Direct-chill (DC) turnarea cu răcire controlată

Tratament de omogenizare:

460-480 grad pentru 24-48 ore (dependență de grosime)

Profiluri termice controlate de computer

Condiționarea suprafeței:

Scalping minim 12 mm pe suprafață

Inspecție cu ultrasunete pentru calitate internă

Forjare multidirecțională:

Defalcare inițială: 410-430 grad

Gradul final: 360-380

Raport de deformare: 4: 1 minim

Lucrul multidirecțional pentru izotropie optimă

Soluție Tratament termic:

465-480 grad pentru durata specifică grosimii

Uniformitatea de temperatură monotită de computer

Stingerea:

Stingerea polimerului cu concentrație controlată

Rata de agitație: 3-5 m/s minim

Core cooling rate: >50 grad /sec minim

Întindere controlată:

1.5-3.0% deformare permanentă

Îmbătrânire artificială:

T651/T7351 Temperații: ciclu de îmbătrânire cu mai multe etape

Controlul temperaturii: ± 2 grade abatere maximă

Toate procesarea menține trasabilitatea completă cu monitorizarea digitală în întreaga fabricație .

2. Proprietăți mecanice ale plăcii forjate ultra-gros

|

Proprietate |

Minim (T651) |

Tipic (T651) |

Standard de testare |

|

Forța de tracțiune finală |

530 MPa |

565-590 MPA |

ASTM E8/E8M |

|

Rezistența la randament (0,2%) |

455 MPa |

495-520 MPA |

ASTM E8/E8M |

|

Alungire (2 inch) |

7% |

9-12% |

ASTM E8/E8M |

|

Durerea fracturii (K₁C) |

26 MPA√m |

28-31 mpa√m |

ASTM E399 |

|

Forța forfecării |

330 MPA |

340-360 MPA |

ASTM B769 |

|

Puterea rulmentului (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

|

Forța oboselii (10⁷) |

160 MPa |

170-190 MPA |

ASTM E466 |

|

Duritate (Brinell) |

140 HB |

145-155 hb |

ASTM E10 |

Performanță prin grosime:

Variația proprietății<8% between surface and core (up to 250mm thickness)

Raportul de direcționalitate (L: LT: ST): 1.00: 0,95: 0,85 pentru rezistență la tracțiune

Variația durității de la bază la suprafață: mai mică sau egală cu 10 HB maxim

3. Inginerie microstructurală pentru secțiuni ultra-groase

Parametri de procesare critică:

Controlul structurii cerealelor:

Morfologie nerecristalizată, fibroasă

CR-dispersoid fixarea granițelor

Profil termic specializat pentru secțiuni groase

Precipitarea ingineriei:

Mgzn₂ (η/η ') precipitarea dimensiunii: 5-15 nm

Distribuția Al₂CUMG (faza S)

Al₇cu₂fe Control intermetalic

Optimizarea vitezei de stingere:

Concentrare polimerică: 12-18%

Sistem de agitație: flux multidirecțional de mare viteză

Rata minimă de răcire a centrului: 55 grade /sec

Caracteristici microstructurale:

Dimensiunea cerealelor: ASTM 8-10 (15-30 μm)

Raport de aspect al cerealelor: 3: 1 la 5: 1 (L: ST)

Fracția de volum recristalizată:<15% maximum

Precipitate Density: >10¹⁷/cm³

Evaluare de incluziune: mai mică sau egală cu 0,3 pe ASTM E45

4. Specificații și toleranțe dimensionale

|

Parametru |

Gama standard |

Toleranță aerospațială |

Toleranță comercială |

|

Grosime |

100-300 mm |

± 0,8 mm sau ± 0,5%* |

± 1,5mm sau ± 1,0%* |

|

Lăţime |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Lungime |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Flatitate |

N/A |

0,1% din lungime |

0,3% din lungime |

|

Paralelism |

N/A |

0,2% grosime |

0,5% din grosime |

|

Rugozitate de suprafață |

N/A |

3,2 μm RA max |

6,3 μm RA max |

*Oricare dintre acestea este mai mare

Parametri specifici ultra-groși:

Densitate: 2,81 g/cm³ (± 0,02)

Formula de greutate: grosime (mm) × lățime (m) × lungime (m) × 2.81=greutate (kg)

Indemnizație de prelucrare: Recomandați 15mm pe parte pentru dimensiuni critice

Testare cu ultrasunete: inspecție volumetrică 100% pe AMS-STD -2154 Clasa A

5. Opțiuni de tratament și temperament termic

|

Desemnarea temperamentului |

Detalii proces |

Proprietăți optimizate |

Aplicații țintă |

|

T651 |

Soluție tratată termic, întinsă (1.5-3%), îmbătrânită artificial |

Puterea maximă |

Structuri de aeronave primare |

|

T7351 |

Soluție tratată termică, întinsă, suprapusă |

Rezistența SCC îmbunătățită, o duritate mai bună |

Componente aerospațiale critice |

|

T7651 |

Soluție tratată termică, întinsă, special suprasolicitată |

Rezistență echilibrată și rezistență la SCC |

Structuri de aripi |

Parametri de tratare termică:

Soluție Tratament termic:

Temperatură: 465-480 grad

Timp: 1 oră pe 25 mm grosime (minim)

Întârziere de stingere:<12 seconds maximum

Îmbătrânire artificială:

T651: 120 grade pentru 24 de ore

T7351: 115 grad pentru 6-8 ore + 175 grad pentru 8-16 ore

Toleranță la temperatură: ± 2 grade

6. Considerații de prelucrare și fabricație

|

Operație |

Material de scule |

Parametri recomandați |

Considerații pentru placa ultra-groasă |

|

Roughing |

Carbură |

Vc =300-600 m/min, fz =0.1-0.3 mm |

Abordare de renunțare, profunzime progresivă |

|

Finisare |

Inserții PCD/CBN |

Vc =600-1200 m/min |

Tăieri ușoare, viteză mare de suprafață |

|

Găurirea găurilor adânci |

Costromul de răcire din carbură |

Vc =60-120 m/min, fn =0.1-0.3 mm/rev |

Forajul peck esențial |

|

Frezarea feței |

PCD/carbură |

Vc =500-1000 m/min |

Geometrie pozitivă a rake -ului |

Cele mai bune practici de fabricație:

Tăiere fluide: lichid de răcire solubil în apă cu pH 8.5-9.5

Managementul cipurilor: lichid de răcire de înaltă presiune pentru evacuare

Fixtare: prindere distribuită pentru a reduce la minimum distorsiunea

Strategie de tăiere: se urcă la frezare pentru finisare optimă a suprafeței

Gestionarea stresului rezidual: mașină aspră, ameliorarea stresului, mașina de finisare

7. Sisteme de rezistență la coroziune și protecție

|

Tip de mediu |

Rating de rezistență |

Metoda de protecție |

Prezentare de viață a serviciului |

|

Atmosferă industrială |

Moderat |

Anodizare + primer/topcoat |

8-12 ani cu întreținere |

|

Mediu marin |

Săracă |

Anodizare + primer cromatic + topcoat |

5-8 ani cu întreținere |

|

Coroziunea stresului |

Bun (T7 Temppers) |

Supraviețuire + compresie de suprafață |

Îmbunătățirea semnificativă față de T6 |

|

Exfoliere |

Bun (T7 Temppers) |

Un tratament termic adecvat |

Excoced rating de EA sau mai bine |

Opțiuni de tratare a suprafeței:

Anodizare:

Tip II (sulfuric): 10-25 μm

Tip III (hard): 25-75 μm

Chromic: 2-8 μm pentru performanța maximă a oboselii

Acoperiri de conversie:

Cromat pe mil-dtl -5541 clasa 1a

Pretratarea cromului trivalent

Sisteme de vopsea:

Primer epoxidic cu solide ridicate

Topcoat poliuretan

Îmbunătățirea mecanică a suprafeței:

Shot peening (0.008-0.012 o intensitate)

Șoc laser peening

8. Proprietăți fizice pentru proiectarea ingineriei

|

Proprietate |

Valoare |

Semnificația proiectării |

|

Densitate |

2,81 g/cm³ |

Calcule în greutate pentru structurile aeronavelor |

|

Gama de topire |

477-635 grad |

Limitări de sudare/tratament termic |

|

Conductivitate termică |

130-150 W/m·K |

Disiparea căldurii în componente cu sarcină mare |

|

Conductivitate electrică |

33-40% IACS |

Aplicații de protecție EMI |

|

Căldură specifică |

960 J/kg · K. |

Calcule de masă termică |

|

Extinderea termică (CTE) |

23.4 ×10⁻⁶/K |

Predicții de stres termic |

|

Modulul lui Young |

71.7 GPA |

Rigiditate structurală în designul cadrului aerian |

|

Raportul lui Poisson |

0.33 |

Critic pentru modelarea FEA |

Considerații speciale pentru secțiuni ultra-groase:

Distribuția stresului rezidual: necesară cartografierea prin grosime

Inerție termică: răspuns lent la schimbările de temperatură

Întăribilitate profundă: proprietăți consistente prin secțiune

9. Protocoale de asigurare și testare a calității

Regim de inspecție obligatorie:

Compoziție chimică:

Spectroscopie cu emisii optice

Verificarea tuturor elementelor și impurităților majore

Testare mecanică:

Test de tracțiune completă (L, LT, Direcții ST)

Testarea durității fracturii K₁c

Sondaj pentru duritate (minim de 25 mm)

Testare nedistructivă:

Inspecție cu ultrasunete pe AMS-STD -2154 Clasa A

Inspecția penetrantă a suprafețelor critice

Analiză microstructurală:

Dimensiunea și morfologia cerealelor

Evaluare de incluziune pe ASTM E45

Documentația de certificare:

Raport de testare a materialelor (MTR) per en 10204 3.1/3.2

Certificarea analizei chimice

Certificarea proprietăților mecanice

Înregistrări grafice de tratare termică

Rapoarte NDT cu criterii de acceptare

10. Aplicații și avantaje de performanță

Aplicații aerospațiale primare:

Structuri perete

Aripi și structuri de transport

Componente ale angrenajului de aterizare

Cadre de fuselaj și mai lungi

Membrii structurali ai secțiunii groase

Pielea aripilor superioare

Fitinguri cu sarcină mare

Avantaje de performanță pentru secțiuni ultra-groase:

Proprietăți uniforme de -a lungul grosimii

Toleranță la daune superioare

Rezistență îmbunătățită la coroziune a stresului în temperamentele T7

Îmbunătățirea puterii de grosime

Machinabilitate superioară în secțiuni groase

Calitate constantă prin controale riguroase de procesare

Tag-uri populare: 7075 Placă de forjare din aluminiu aerospațial ultra-gros, Placă de forjare din aluminiu

Trimite anchetă